Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Розрахунок відцентрованого насосу

Дипломная работа: Розрахунок відцентрованого насосу

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ, СИМВОЛІВ

П1 – Попереджувально-плановий ремонт №1

П2 – Попереджувально-плановий ремонт №2

К – Капітальний ремонт

ККД – Коефіцієнт корисної дії

МПВП – Муфта пружна втулко пальцева

УСГК – Установка сухого гасіння коксу

грн. – Гривні

чол. – Чоловік

РФЗП – Річний фонд заробітної плати

ТЕП – Техніко економічні показники

РЕФЕРАТ

Пояснювальна записка до дипломного проекту складається з сторінок, таблиць та 16 джерел.

Об’єкт розробки – сірчаний скрубер та відцентровий насос.

Мета роботи – визначення умов роботи агрегату, вдосконалення методу ремонту, визначення його конструкції та деталей, що спрацьовуються найчастіше запропонувати методи підвищення зносостійкості. Побудова карти змащення, що складається з таблиці та схеми змащення. Вдосконалення техніки безпеки при обслуговуванні даного механізму, протипожежної безпеки та заходів санітарії. Виконати економічний розрахунок сірчаного скруберу та відцентрового насосу, що складається з визначення кількості ремонтів за ремонтний цикл та ремонтно документації, складання зведених таблиць річного фонду робочого часу та заробітної плати, скласти кошторис витрат на ремонт, визначення економічност ремонту, знищення витрат за допомогою переведення деяких робітників на інш місця, та виконувати допоміжну роботу по сумісництву, направлення деяких працівників на підвищення кваліфікації.

При виконання дипломного проекту було визначено параметри роботи механізму, визначено всі необхідні параметри для вірної роботи даного механізму, розроблені заходи з техніки безпеки при ремонтах, виконано вс економічні розрахунки, було виконано всі пункти, що були поставлені за мету дипломного проекту.

ЗМІСТ

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ, СИМВОЛІВ.. 1

РЕФЕРАТ. 2

2. СПЕЦІАЛЬНА ЧАСТИНА.. 4

2.1. Будова та робота устаткування. 4

2.2. Деталі, які потребують значної уваги, причини їх спрацювання. 7

2.3. Підвищення зносостійкості і методи ремонту деталей. 8

Загартування за допомогою струмів високої частоти по методу. 12

2.4. ПІДВИЩЕННЯ ЗНОСОСТІЙКОСТІ І МЕТОДИ РЕМОНТУ ДЕТАЛЕЙ.. 14

2.6. Заходи при П1, П2, і К ремонтах. 17

2.7. Карта змащення, розрахунок мастила на рік. 18

2.8. РОЗРАХУНОК ПОТУЖНОСТІ ПРИВОДА, ВИБІР ЕЛЕКТРОДВИГУНА 19

2.9. КІНЕМАТИЧНИЙ ТА СИЛОВИЙ РОЗРАХУНОК ПРИВОДУ.. 23

2.10. РОЗРАХУНОК І ВИБІР МУФТ ТА ГАЛЬМА.. 25

2.11. РОЗРАХУНОК НА МІЦНІСТЬ ДЕТАЛЕЙ ТА КОНСТРУКЦІЙ.. 25

3. ОХОРОНА ПРАЦІ І БЕЗПЕКА ЖИТТЄДІЯЛЬНОСТІ 29

3.1. ТЕХНІКА БЕЗПЕКИ ПРИ РЕМОНТІ І ЕКСПЛУАТАЦІЇ 29

3.2. ПРОТИПОЖЕЖНІ ЗАХОДИ.. 30

3.3. ЗАХОДИ З ПРОМИСЛОВОЇ САНІТАРІЇ 32

4. ОХОРОНА НАВКОЛИШНЬОГО ПРИРОДНОГО СЕРЕДОВИЩА.. 35

4.1. ЗАХОДИ ОХОРОНИ НАВКОЛИШНЬОГО СЕРЕДОВИЩА.. 35

ВИСНОВОК.. 36

РЕКОМЕНДАЦІЇ 37

ПЕРЕЛІК ПОСИЛАНЬ. 38

|

|

2. СПЕЦІАЛЬНА ЧАСТИНА

2.1. Будова та робота устаткування

Скруберами називають циліндричної форми вертикальні апарати, заповненн насадками, призначені для очищення газів.

К коксохімічній промисловості скрубери використовуються для уловлювання з коксового газу бензольних, вуглеводнів, сірководнів, та ціаністого водню.

Скрубери різного призначення відрізняються один від одного розмірами, конструкцією. Скрубер складається з циліндричного вертикального корпусу, виготовлений зварюванням окремих вальцьованих обичайок товщиною 8-14мм. Діаметр корпусу 4-6м, висота 33-35м. Матеріал корпусу Сталь3.

Корпус містить кільцеву опору, яка встановлена на залізобетонному фундаменті. У нижній частині корпусу плоске дно, встановлене на опорі балки нахилена до горизонту під кутом 3-4 градуси. Днище приварюється до корпусу, зверху корпусу встановлюється похила кришка, вона кріпиться швелерними балками. Внутрішній об’єм скрубера заповнений насадкою. Використання насадки – це забезпечення більшої поверхні контакту між газом і поглиначами.

В коксохімічній промисловості найбільше використовується деревино-хордові та металічні спіральні насадки.

Деревино-хордову насадку виготовляють з основних рейок товщиною 10-12мм та висотою 100-120мм. Рейки збирають у пакети. Конфігурація пакетів добирається так, щоб коло складене з пакетів перекривало всі поперечні перетини скрубера. Між рейками встановлюють шайби товщиною 20-25мм. Рейки в пакеті скріплен металічними шпильками.

Укладку насадки у скрубері виконують окремими ярусами. Висота одного ярусу приблизно 3м. Кожен насаджений ярус має свою опору, виготовлену з швелерних чи двотаврових балок та кутників. Довжина між ярусами 0,3-0,4м. На корпусі скрубера знаходяться монтажні люки, які забезпечують доступ у простір між ярусами насадки.

Між ярусами насадки до корпусу приварюються розосереджені конуси, як призначені для направлення рідини, стікаючої зі стінок корпусу і не взаємодіючої з газом в центрі насадки.

Насадка скрубера орошується поглиначами. Рівномірне розподілення поглиначів по поперечному периметрі скрубера відбувається за допомогою орошувального пристрою.

Найбільш розповсюдженим для скруберів є центральне чи форсуночне оприскування.

Для підвищення рівномірності орошення скрубера діаметром 5-6м, орошується за допомогою восьми форсунок. Форсунки кріпляться до трубам, як введені в скрубер через трубки, приварені до кришки.

Коксовий газ входить в скрубер через штуцер, рухається по насадці, знизу вгору і входить в штуцер. Поглинач подається в колектор орошувального устаткування рівномірно орошує насадку та стікає по ній зверху вниз. Взаємод на поверхні з коксовим газом поглиначами, збираємо, абсорбіруємо, газоподібн компоненти, які знаходяться в ньому.

Для попередження зносу поглиначів з коксовим газом над форсунками орошувального пристрою встановлюють осушаючи насадку, висотою 300-700мм з керамічних кілець. По принципу дії осушуючи насадка є сепаратором поверхневого типу. При русі газу по осушуючий насадці рідина, яка знаходиться у газі змазу насадку та відділяється від газу.

Скрубер має необхідне число монтажних люків, переливний штуцер, штуцер для ввода пара, люк для обслуговування днища. Найбільш розповсюджен відцентрові насоси типу ЦН400-105. Проста конструкція, ввод в експлуатацію. Головними частинами насосу є: робоче колесо з вигнутими лопатками, насаджені на валу, та нерухомий корпус спіральної форми, що ізолює колесо від зовнішнього середовища.

Відцентровий насос в різниці від поршневого не можливо запустити без попередньої заливки, так як сила що виникає при обертанні робочого колеса із-за невеликої щільності повітря недостатнє для утворення потрібного розрідження. Корпус насосу складають усі нерухомі деталі його поточної частини і всмоктуючий та напорний патрубки, канали підводу до робочого колеса і відводу від них переводні канали. Уся внутрішня полость корпусу при роботі насосу заповнена рідиною і знаходиться під тиском. Спіральна камера корпусу відцентрового насосу слугує для плавного відводу рідини з робочого колеса у нагнітаючу трубку і для безперервного зменшення швидкості руху рідини з метою підвищення тиску.

Корпус насосу відливається з чавуну, а при великих тисках із сталі.

Робоче колесо з двохстороннім всмоктуванням уявляє собою, ніби два колеса з одностороннім всмоктуванням і складається з двох дисків, перший з виступом насаджується на вал, а другий у вигляді широкого кільця, між дисками лопатки відігнуті назад відносно напрямку обертання колеса.

Матеріал для робочого колеса вибирають в залежності від роду перекачувальної рідини та швидкості насосу. Для насосів низького тиску колеса виготовляють з чавуну.

Вал з бронзи або сталі з бронзовою захисною втулкою виготовляється для роботи з хімічно-активними рідинами. Колесо кріпиться на валу за допомогою шпонки та установочних гайок.

На вал насаджується муфта для з’єднання з двигуном.

Підшипники у відцентровому насосі бувають із кільцевою змазкою, шарикові упорні, гребінчасті.

Упорні і гребінчасті підшипники сприймають осьовий тиск. Центробіжн насоси призначені для перекачування води і рідини, які мають схожі властивост з водою, по в’язкості і хімічному характері, з температурою до 100 градусів по Цельсію.

Насоси виготовлені в загально виробничому виконанні не допускають експлуатації на вибухонебезпечних та пожежонебезпечних установах.

2.2. Деталі, які потребують значно уваги, причини їх спрацювання

Корпус насоса для запобігання від зносу корпус насосу з середини встановлюють броне диски, корпус також підсилюють термічною обробкою при цьому збільшується міцність у 2-3 рази.

Робоче колесо. Колесо виготовляють з бронзи при швидкості до 80м/с, при 35м/с-40м/с із чавуну, при швидкості до 300м/с.

Однак ці параметри дуже хрупкі при дії відцентрових сил і витримують обмежену кількість обертів. Колеса також підлягають цементації, при цьому збільшується межа витривалості при згині до 3 разів. Збільшується зносостійкість у 1.2-2 рази.

Вал. Сильно зношуються шийки та цапфи, їх відновлюють електрозварюванням. Шпонкові канавки з невеликими пошкодженнями відновлюють слюсарною обробкою. При великій ширині до 15% заварюють зім’яті місця і після відновлюють форму шпонкової канавки на фрезерному верстаті. При зносі шпонкової канавки більше 15% її повністю заварюють, а потім фрезерують нову канавку на новому місці під кутом 90 градусів. При тріщинах попередньо, тріщини розроблюють до цілого металу, знімаючи з обох сторін фаску шириною 10-12мм. Після заварювання відновлений вал рехтують.

Зламані вали можна зварювати. У торці насвердлюють та розташовують отвори глибиною 40-60мм. Потім проточив з відновленого матеріалу нову наставку, запресовують її хвостовик у отвір, щоб проміжок між торцями валу та наставки можна було наплавити на всю глибину електрозварюванням та зварюють наставку з валом. Невеликі дефекти валів можна виправити хромуванням, металізацією, вібродуговою наплавкою. У випадку сильного зносу або деформації такі вали не ремонтують.

Основні несправності підшипників кочення є знос.

В основному перед заміною повинні провести ретельний огляд. Зовнішній оглядом визначається наявність зносу на доріжках кочення і тілах кочення в вигляді шороховатості не відповідаючій вихідному, а вихідна точна шліфовка.

Якщо поверхні кочення заржавіли, то треба їх замінити. На поверхн темні до чорних плями або зовсім вся поверхня така-результат перегріву-треба також заміна. Тріщини на кільцях, відколи на тілах кочення особливо на роликових підшипниках. Перекіс тіл кочення, відхилення вісей кочення.

Збільшення радіального зазору може бути причиною заміру якщо за умовою, повинна забезпечуватися симетричність підшипникового вузла.

Ремонт крупних підшипників кочення(багаторядні підшипники прокатних станків і ролико опори). Ремонт наплавка опорних поверхонь й механічна обробка х по номінальних розмірах, місцева заварка зношених поверхонь з послідуючою механічною термообробкою.

2.3. Підвищення зносостійкост методи ремонту деталей

Засоби відновлення валів: правка валів, наплавлення шийки, а потім зробити механічну обробку, введення додаткової деталі (втулки), відновлення під ремонтний розмір. Зношені шийки, цапфи, шпоночні канавки звичайно заварюють електрозварюванням з послідовним відпалом і обробкою. Якщо зношування незначне, то їх поновлюють механізацією.

Звичайно цементації піддають деталі з мало вуглецевих сталей, що містять 0,1-0,25% вуглецю. Для виготовлення великогабаритних деталей застосовують сталь, що містить 0,3-0,4% вуглецю.

У якості сталей, які підлягають цементації, знайшли широке застосування мало вуглецевих стали марок 08, 10, 15, 20.

Для високо навантажених деталей, серцевина яких повинна мати висок механічні властивості, а цементований шар підвищеною зносостійкістю, застосовують леговані сталі, серед яких найбільше поширення одержали стал марок 15Х, 20Х, 12Х2Н4А, 12ХНЗ, 18ХГМ, 18ХГТ й ін.

Деталі на цементацію надходять відразу ж після обробки різанням або майже остаточно механічно оброблені й шліфовані із припуском під остаточне шліфування 0,05 - 0,15 мм.

Цементацію роблять у залізному ящику, що закриває кришкою. Розміри ящика залежать від розмірів деталей, однак не рекомендується вживати ящики більших розмірів, тому що в цьому випадку потрібно значно більше часу на нагрівання до необхідної температури.

Разом з деталями в ящик занурюють матеріал, називаний карбюризатором, тобто утримуючий вуглець. Кращим карбюризатором служить березове деревне вугілля зі шматками величиною 3-7 мм.

Для інтенсифікації процесу цементації вживають речовини, що активують (вуглекислий барій, соду, поташ, кокс, патоку й ін).

Як карбюризатори можуть бути використані також газ і рідина, тод процес зветься газової або рідинної цементації.

Підлягаючої цементації поверхня деталі повинна бути ретельно втрамбована з усіх боків карбюризатором, тому відстань між деталлю й стінкою ящика, а також між окремими деталями в одному ящику не повинне бути менше 25 мм, що забезпечує нормальне диффундировання вуглецю в поверхню деталі.

Перед установкою в піч ящик закривають і герметизируют (обмазують кришку глиною), щоб перепинити доступ повітря, і доводять температуру печі до 700-720° С. Після цього повільно підвищують температуру в печі до 880-900° С, тобто до температури цементації. При цій температурі ящик витримують певний час. Уважають, що на нагрівання кожних 100 мм по глибині ящика потрібно 2 ч. Час же цементації залежить від заданої товщини цементованого шару й збільшується зі збільшенням останнього. Орієнтовно можна вважати, що на кожну 0,1 мм цементованого шару потрібно 1 ч.

Для визначення глибини проникнення вуглецю користуються «свідками». Так називають прутки товщиною 5-6 мм, виготовлені з того ж матеріалу, що й деталь, вставляють у ящик. Пруток-свідок витягають, гартують, розламують і визначають глибину цементації. Якщо вона відповідає заданої, то процес цементації вважають закінченим. Ящик виймають із печі й прохолоджують. Піддані цементації детал повинні ще пройти й термічну обробку, що полягає в нормалізації, загартуванні й відпустці. При цьому повинні бути дотримані певні умови, порушення яких може привести або до деформації деталі, або до часткової втрати властивостей цементованої поверхні. При застосуванні легованих деталей деформація деталей зменшується, їх піддають загартуванню не у воді, а в маслі.

У багатьох випадках цементації піддають не всю деталь, а окрем ділянки, тоді на місця, не підмети зміцненню, наносять електролітичним способом тонкий шар міді (0,03 - 0,04 мм). У деяких випадках застосовують спеціальн обмазки або залишають на деталях припуск, видаляє згодом.

При зношені важелів гальм, може збільшитись діаметр в результаті тертя шарнірів та осей. Важелі знімають та відновлюють розміри отворів, а також використовують металізацію та наплавлення бабітом.

Дифузійна металізація ділиться на: алітування, хромування, силіцювання.

Алітування уявляє собою поверхневе насичення деталей алюмінієм з утворенням твердого розчину алюмінію в залізі. Воно застосовується переважно до деталей, що працюють при високих температурах, так як значно підвищує стійкість сталі при високій температурі (1000˚).

В радянському союзі розроблений прогресуючий спосіб алітування, що полягає в тому, що алюміній спочатку наносять на виріб розпиленням стиснутого повітря. Далі, нанесений шар алюмінію захищають жаростійкою обмазкою проводять дифузійний відпал виробу при температурі 920˚С на протязі 3 годин. В процесі відпалу поверхневий шар виробу насичується алюмінієм на глибину в середньому 0,5мм. Попередні методи алітування (в розплавленому алюмінію, в порошкоподібних сумішах) мають суттєві недоліки в порівнянні з приведеним.

Дифузійне хромування проводять в порошкових сумішах, що складаються із ферохрому і шамоту, змочених соляною кислотою або в газовому середовищі при розчепленні парів хлориду хрому. Хромуванню підлягають в основному сталі з вмістом вуглецю не більше 0,2%. Хромований шар мало вуглецевої сталі незначно підвищує твердість, але володіє великою в’язкістю, що дозволяє хромовані детал сплющувати чи прокатувати. Хромовані деталі мають хорошу корозійну стійкість в деяких агресивних середовищах (азотній кислоті, морській воді). Це дозволя замінити ними деталі із дефіцитної високо хромової сталі.

Силіціювання – насичення поверхневого шару стальних виробів кремнієм, забезпечуючи підвищення стійкості проти корозії і ерозії в морській воді, азотній, сірчаній і соляній кислоті. Застосовується до деталей обладнання хімічної промисловості. Силіцьований шар уявляє собою твердий розчин кремнію в α-залізі. Існує силіціювання в порошкоподібних сумішах феросиліціювання, а також газове силіціювання в середовищі хлориду кремнію.

Осі можуть мати щілини, вгнутість закручування, можна заварити електродом з якісною обмазкою, після цього це місце обпалити та проточити до необхідного розміру, підвищити зносостійкість поверхнею загартування з нагрівом СВЧ та газовим вогнем, що збільшує витривалість в 2 рази та зміцнює поверхню. Ціль загартування – покращення властивостей. Загартування засноване на перекристалізації сталі при нагріві до температурі вище критичної; після достатньої витримки при цій температурі для завершення загартування потрібне швидке охолодження. Таким шляхом попереджують перетворення аустеніту в перліт.

Загартована сталь має не урівноважену структуру мартенситу, троститу чи сорбіту.

Зазвичай при загартуванні сталь різко охолоджують на мартенсит.д.ля пом’якшення дії загартування проводять відпуск.

При поверхневому загартуванні вище критичної температури нагрівається тільки тонкий шар деталі, а в середині метал майже не нагрівається. Після загартування деталі мають твердий поверхневий шар і в’язку серцевину.

Загартування за допомогою газової горілки відбувається так: Киснево-ацетиленове полум’я газової горілки з температурою біля 3200˚ направляється на поверхню деталі і швидко нагріває її до температури вище критичної. Вслід за горілкою із трубки на поверхню деталі направляється струйка води, загартовуючи поверхневий шар. Цей спосіб з успіхом застосовується для загартування поверхневого шару зубів великих шестерень, що підлягають швидкому зносу.

Загартування за допомогою струмів високої частоти по методу

В.П. Вологдіна знайшло дуже широке застосування в промисловості, так як відрізняється високою продуктивністю, легко піддається керуванню і забезпечу харну якість. Загартовуєма деталь розміщується в індукторі, по якому пропускають струм високої частоти. Струм поступає через трансформатор від машинного генератора, що приводиться в рух за допомогою електродвигуна. Збуджуваний при цьому в деталі струм має найбільшу щільність на поверхн швидко нагріває поверхню деталі. Коли нагрівання закінчене, деталь обприскують водою із індуктора, який для цього виготовляють пустотілим з отвором.

Для покращення коефіцієнту потужності височастотної установки включен конденсатори.

Регулюючи потужність струму і час витримки, можна обмежити нагрів на товщину від мікроміліметра до десяти міліметрів.

Машинні генератори з частотою струму до 10000 гц зазвичай застосовують для загартування на глибину більше 2 мм. При загартуванні на глибину менше 2 мм користуються високочастотними ламповими генераторами, що створюють струм досить високої частоти, який можна змінювати в залежності від особливостей загартовуємих деталей.

При швидкості охолодження менше критичної в структурі загартовано сталі, поряд з мартенситом буде тростит, а при подальшому зменшенні швидкост отримують структури троститу або сорбіту без мартенситу.

Різкість загартування залежить від природи температури охолоджуючого середовища. Охолоджуючою струйкою повітря чи холодними металічними плитами да слабке загартування на сорбіт. Найбільш розповсюджене охолодження деталей шляхом занурення їх в воду, лужні чи кислотні розчини, масло, розплавлений свинець. При цьому одержують різке чи помірне загартування.

До найбільш різких охолоджувачів відносять 10% розчин NaOH в воді, при 18˚ його коефіцієнт – 2,0; до поміркованих – мінеральні масла з коефіцієнтом 0,2-0,25.

При загартуванні застосовують різні прийоми охолодження в залежност від марки сталі, форми і розмірів деталі і технічних вимог до них.

Для отримання високої твердості і найбільшої глибини загартованого шару для вуглецевих сталей застосовують охолодження деталей при інтенсивному обприскуванні.

До дефектів загартування відносять: тріщини, поводка чи короблення обезвуглецьовування.

Головна причина тріщин і поводки – нерівномірність змінення об’єму деталі при нагріві, а особливо при охолодженні. Друга причина – зменшення об’єму при загартуванні на мартенсит. Тріщини виникають тому, що напруги при нерівномірному зміненні об’єму в деяких місцях деталі перевищують міцність металу в цих місцях.

Короблення виникає також від напруг в результаті нерівномірного охолодження і проявляється в викривленні деталі. Якщо ці викривлення не дуже великі то їх можна усунути, наприклад шліфуванням. Тріщини і короблення може бути попереджене нагрівом їх, а також застосуванням ступінчатого зотермічного загартування.

Обезвуглецьовування сталі з поверхні – результат вигорання вуглецю при високому і продовженому нагріву деталі в окисному середовищі.

В підшипниках ковзання відновлюють правильну геометричну форму отвору та маслених канавок. В підшипниках з бабітовими вкладишами виконують нову заливку.

2.4. ПІДВИЩЕННЯ ЗНОСОСТІЙКОСТІ І МЕТОДИ РЕМОНТУ ДЕТАЛЕЙ

Технічне обслуговування – комплекс операцій чи операція по підтриманню працездатності чи справності обладнання при використанні його по призначенню. Мета технічного попередження передчасного його зношення шляхом забезпечення режимів роботи згідно паспортних даних чи проектних, належність змазки чи регулювання, своєчасного виявлення та усунення несправностей, розробки та втілення заходів по його вдосконаленню.

Якість технічного обслуговування має рішучий вплив на безаварійну роботу, а також на об’єм ремонтних робіт, термінів простоїв їх в не робочому стані, витрати запасних частин і експлуатаційних матеріалів. Своєчасне ретельне виконання технічного огляду дозволяє вірно судити про стан машини мірок які запобігають неплановій зупинці.

Технічний огляд – комплекс операцій спрямованих на підтримку працездатності машини.

Для того, щоб розглянути специфічні правила експлуатації машин потрібно коротко перерахувати основні загальні правила перевірки їх перед пуском, надзору під час роботи і зупинки. Перед пуском машини і під час роботи потрібно контролювати кількість чистих змащувальних матеріалів передбачуючи марки в мностях вузлів і систем змазування для попередження ненормального нагріву підвищення зносу вузлів тертя. Потрібно регулярно перевіряти чистоту фільтрів, відстійників, справність приладів, що подають мастило, кріплення герметичність маслопроводів і справність ущільнень. Взимку при пуску машини після тривалої перерви в приміщеннях, що не опалюються чи знаходяться на повітрі необхідно розігріти мастило. Перед пуском треба оглянути машину очистити від пилу і бруду, з неї потрібно видалити тверді предмети, які можуть визвати поломку. Необхідний ретельний огляд привідних механізмів, муфт, гальмі, а також перевірка зачеплень деталей, натяг ланцюгів і ременів та надійност кріплень. Для підтяжки і заміни кріплень на кронштейнах кріплення платформи до валу не потребує спеціальних прийомів або пристосувань. Болти в цьому випадку працюють на розтягування і в процесі здовжуються; при цьому кріплення платформи послаблюється, болти затягують або міняють.

Ремонт – це комплекс операцій по відновленню працездатності обладнання.

При експлуатації скрубера необхідно ретельно перевіряти: рівномірність нарощування, стан орошувального устаткування і при необхідності виконувати чистку або заміну форсунок. Перед пуском в експлуатацію проводиться іспит скрубера на наочність та на міцність. Випробування на щільність проводиться з допомогою керосину. Зовнішня поверхня зварних швів обмазується спеціальним розчином, а внутрішня змазується керосином. При наявності нещільності сліди керосину з’являються на зовнішній поверхні та легко знаходяться. Випробування на міцність виконується ізбитковим тиском повітря 0,05Мпа. При випробуванн повітрям потрібно приймати спеціальні міроприємства безпеки у спеціальних приміщеннях, а під час іспиту ремонтний персонал відходить на безпечну відстань. Під час роботи насосу треба слідкувати за справністю роботи арматури. У місцях приєднання всмоктуючої труби повинна бути забезпечена достатня щільність, щоб не просмоктувалось повітря. Якщо насос при роботі вібрує, необхідно його зупинити і знайти причину. Насос періодично розбирають для чистки. Перед збиранням внутрішню поверхню потрібно змазати.

Якщо насос при запуску не подає необхідних параметрів то: якщо неправильний напрямок обертання валу, то потрібно змінити напрямок обертання валу; якщо недостатній кавітаційний запас, насос кавітує в наслідок великого опору, або порушилась герметичність вхідного участку трубопроводу, то потрібно охлянути вхідну ділянку трубопроводу, перевірити стан арматури, щільність з’єднання, чи незабруднений трубопровід.

Якщо зменшилась подача чи опір в процесі експлуатації: якщо причини вище перераховані і причиною цього знос ущільнення, то встановлюють зазори в ущільненні до номінального розміру шляхом заміни ущільнюючих кілець; якщо пошкоджене робоче колесо або зутрудненна проточна частина, то відкрити насос очищати проточну частину, відремонтувати колесо, або замінити його новим.

Якщо неправильне навантаження двигуна: якщо подача насоса більше розрахункової, насос працює з меншою робочою характеристикою режим перевантаження, то знижують подачу насоса до розрахункової; якщо великий знос ущільнення, то встановити зазори в ущільненні до номінального розміру; якщо туго затягнуті сальникові ущільнення, то послабити затягування посадочних букс, відрегулювати проточку.

Якщо нагрів підшипників вище 353К (80˚С), то: якщо недостатньо, або немає мастила, то потрібно перевірити мастильний вміст в підшипниковий опорах. Якщо збільшена осьова сила на вал внаслідок зносу ущільнення робочих коліс або зміщення робочих коліс відносно осі симетричний відвісів, то заміни потрібно ущільнюючі кільця, встановити номінальні розміри зазорів в ущільненнях робочого колеса, встановити робочі колеса в середнє положення відносно осей симетрії. Якщо порушена центровка валу насоса, то потрібно відцентрувати вал відносно статора, перевірити центровку агрегату. Якщо підвищена вібрація збільшений шум: то порушена центровка агрегату відцентрувати вал насоса двигуна.

Якщо вібрація трубопроводів, то збільшити жорсткість кріплення трубопроводів на опорах. Якщо послаблено кріплення насоса до фундаменту, то затягнути кріплення насоса до фундаменту планки, або стійки.

При чистоті насосної установки можна забезпечити безперебійну роботу, а також при точному дотриманні правила технічної експлуатації, усунення дрібних дефектів відразу після їх появи, своєчасному і якісному ремонті. Правильне використання потужності обладнання, постійна підтримка його в працездатному стані.

Насос повинен обслуговуватися кваліфікованими працівниками, як постійно проходять інструктаж по правилам експлуатації насосних установок застосування правил техніки безпеки. Огляд насоса проводити один раз на зміну, та кожну зміну записувати у вахтерних журналах свої показники.

2.6. Заходи при П1, П2, і К ремонтах

При поточному ремонті П1 виконуються роботи: Регулювання зазорів в вузлах обладнання і плавності ходу рухомих спорядженій машини; перевірка, підтяжка або заміна сальників, манжетів і ущільнень разйомів з’єднань; дрібний ремонт трубопроводів системи охолодження, змазки, гідравліки, пневматики та нших з заміною зношених вузлів; дрібний ремонт металоконструкції (кожухи, огородження, площадки, сходи, переходи та інші) з заміною окремих елементів; перевірка простукування і підтягуванням болтових з’єднань, крипіжних фіксуючих деталей; збірка обладнання і опробування на холостому ході, перевірка на шум, нагрів биття і вібрацію у випадках, коли це оговорено технічною документацією; регулювання і насадження механізмів і машин, різноманітні види випробувань.

При поточному ремонті П2 виконують: пропарка скрубера та чистка від залишків; часткова заміна насадок, захисної футеровки корпусу, або кришки газової труби. Заміна з’єднувальної арматури, заміна форсунок. Перевірка фундаментних болтів.

При капітальному ремонті виконують такі операції: Заміна дерев’яно хордових насадок, повна заміна захисної футеровки. Заміна запорної арматури, заміна усіх ущільнень після пропарки проводять зварні роботи по відновленню металоконструкції та інші. Після ремонту пропарка обладнання. Перевірити роботу на холостому ході насоса і двигуна. Провести іспити скрубера.

2.7. Карта змащення, розрахунок мастила на рік

Мастильні матеріали почали застосовувати ще в стародавності, до розвитку нафтопереробної промисловості, змазували вузли тертя рослинними й

тваринними маслами.

У цей час ці масла використаються для виготовлення й додавання в мінеральні масла.

Мінеральні масла виготовляють із нафти шляхом його перегонки.

До сучасних мастильних матеріалів пред'являються наступні вимоги:

1 в'язкість;

2 температура загушення;

3 щільність масла;

4 корозійні властивості;

5 температура спалаху;

6 вспінювання.

Крім зазначених показників ураховують кольори, захід, кількість води, механічних домішок, зольність, сірчаність й ін.

Основні асортименти рідких масел: індустріальне масло, веретенне масло, машинне масло, трансформаторне, турбінне й ін.

Густі (консистентні) змащення одержують шляхом введення в мінеральне масло загущувачів; солі, жирних кислот, мило, парафін, графіт.

Основними асортиментами консистентних масел є: солідол, консталін, циатін, вазелін, змащення індустріальна.

Призначення змащення - скорочення витрати енергії на подолання сил тертя, відвід тепла від вузлів тертя, зменшення зношування тертьових поверхонь, продовження міжремонтного періоду.

Вибір змащувального матеріалу залежить від умов використання та температури навколишнього середовища.

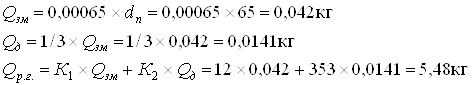

Визначити кількість мастила:

де: К1=12; К2=353; dn=65мм – діаметр підшипника

Таблиця 2.1. – Карта змащення

| Найменування вузла |

Найменування мастильних матеріалів |

Кількість точок змащення |

Спосіб змащування |

Періодичність і повна заміна |

Кількість мастильного матеріалу |

| Підшипник |

И-13 Ціанін 203 Літол 24 Ціанін 221 |

2 | Масльонка, шприц |

Поповнювати: 1 раз у 5 днів |

5,48кг на рік |

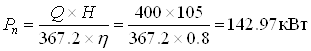

2.8. РОЗРАХУНОК ПОТУЖНОСТІ ПРИВОДА, ВИБІР ЕЛЕКТРОДВИГУНА

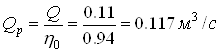

Q=400м2/год=0,11м3/с – продуктивність насосу;

Н=105м – напор;

n=1450 об/хв. – кількість обертів;

![]() -

ККД механізму

-

ККД механізму

Визначення потужності на валу насоса

Приймаємо до установки електродвигун Р=160кВт; n=1450об/хв.

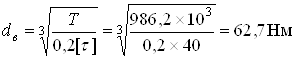

Визначаємо крутний момент на валу насоса: ![]()

Визначаємо діаметр вала під колесо з умов міцності на кручення.

Матеріал вала Сталь 5 [![]() ] =20…40Н/мм2 допустиме напруження

кручення.

] =20…40Н/мм2 допустиме напруження

кручення.

Приймаємо ![]()

Визначаємо діаметр ступиці колеса

![]()

Приймаємо ![]() 130мм

130мм

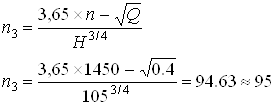

Визначаємо коефіцієнт швидкохідності

При ![]() 60…100

приймаємо об’ємний ККД

60…100

приймаємо об’ємний ККД ![]() приймаємо

приймаємо ![]()

Визначаємо розрахункову потужність з урахуванням утічки:

Визначаємо колову швидкість на виході

![]()

де: ![]() -

коефіцієнт колової швидкості при n3=95.

-

коефіцієнт колової швидкості при n3=95.

Визначаємо зовнішній діаметр колеса

![]()

Приймаємо![]() 445мм

445мм

Визначаємо швидкість входу води в колесі

![]()

де: Кс=0,14 – коефіцієнт швидкохідності входу при n3=95.

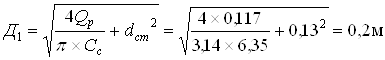

Визначаємо діаметр входу

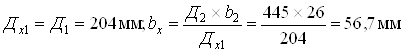

Приймаємо Д1=204мм

Визначаємо радіальну швидкість колеса

![]()

де: ![]() =0,11

коефіцієнт радіальної швидкості при n3=95.

=0,11

коефіцієнт радіальної швидкості при n3=95.

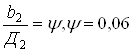

Визначаємо ширину робочого колеса у виході:

-

коефіцієнт ширини колеса при n3=95

-

коефіцієнт ширини колеса при n3=95

тоді: ![]() =0,06×445=26,7мм

=0,06×445=26,7мм

Приймаємо![]() =26мм

=26мм

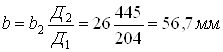

Визначаємо ширину робочого колеса на вході:

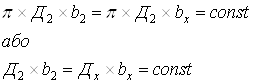

Так, як радіальна швидкість Сч є величиною для даного рас ходу, то:

![]()

Приймаючи числові значення діаметра Д3 отримаємо відповідні значення на bx.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

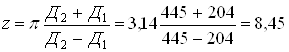

Визначаємо кількість лопаток:

Приймаємо z=8.

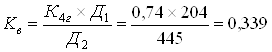

Визначаємо кінці вхідної кромки

![]()

де:

![]()

де: Кн=0,15 – коефіцієнт колової швидкості

Визначаємо діаметри в точках В і Н

![]()

![]()

Умова dн >dст – виконується dн =dст=90мм

Креслимо удільний профіль колеса

Проводимо вертикальну та горизонтальну осі колеса. Під кутом 3-4 градуси до вертикальної осі проводимо лінію штрихову.

Проводимо лінію паралельно вала на відстані 45мм.

Приймаємо значення Д4 відкладаємо їх на вертикальній осі і через отримані точки проводимо лінії, паралельні осі вала, на які відкладаються відповідні значення ширини. Через отримані точки проводимо плавну криву. Відкладаємо значення діаметрів находимо точки В і Н, проводимо вхідну кромку канатки робочого колеса.

2.9. КІНЕМАТИЧНИЙ ТА СИЛОВИЙ РОЗРАХУНОК ПРИВОДУ

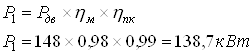

Визначаємо параметри на валу ротора насосу

![]() =0,98 – ККД витрат в муфті

=0,98 – ККД витрат в муфті

![]() = 0,99 – ККД витрат в підшипниках

= 0,99 – ККД витрат в підшипниках

![]()

![]()

![]()

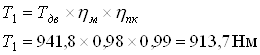

2.10. РОЗРАХУНОК І ВИБІР МУФТ ТА ГАЛЬМА

Визначаємо номінальний момент, який передається муфтою

![]()

Визначаємо розрахунковий момент

де: Кр=2,5 – коефіцієнт при дуже важкому режиму роботи

По таблиці П59 вибираємо муфту, для якої допустимий розрахунковий момент [Тр] =4000Нм, муфту менших розмірів прийняти не можемо діаметр вала двигуна 80мм. Розміри вибраної муфти наступні Д1=242мм; lв=56мм; dп=30мм; число пальців z=10.

Перевіряємо гумові втулки на зминання поверхонь їх охоплюючи з пальцями

![]()

де: Ft – колова сила, яка передається одним пальцем

![]()

![]()

де допустима напруга зминання гуми [![]() ] =2,0МПа

] =2,0МПа

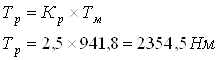

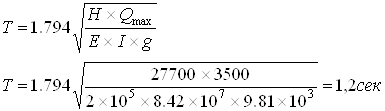

2.11. РОЗРАХУНОК НА МІЦНІСТЬ ДЕТАЛЕЙ ТА КОНСТРУКЦІЙ

Розрахунок ведемо по небезпечному перетину скрубера – у основи на опорному кільці – перетин А-А.

Визначаємо зовнішній діаметр скрубера

![]()

Визначаємо середній діаметр

![]()

Визначаємо площу поперечного перетину А-А, товщину корпусу приймаємо 10мм, приставка на корозію с=2мм.

![]()

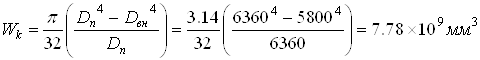

Визначаємо момент опору:

![]()

Визначаємо момент інерції

![]()

де: Е=2,0×105 Н/мм2; g=9,81 м/с2.

Цьому перерізу відповідає коефіцієнт динамічності Е=1,8; коефіцієнт

пульсації м=0,3, тоді: ![]()

Розраховуємо повітряний момент, розбиваємо колону по висоті на три розрахункові дільниці, тоді Р1, Р2, Р3 – рівнодіючі повітряні навантаження на ці дільниці, а Р! 1, Р! 2, Р! 3 - рівнодіючі навантаження на площадки.

![]()

![]()

![]()

![]()

![]()

![]()

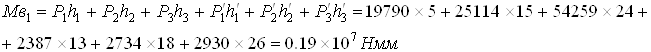

Повітряний момент у основи (А-А).

Розраховуємо

перетин на міцність і нерухомість використовуючи визначені напруги в перетин

А-А.

Розраховуємо

перетин на міцність і нерухомість використовуючи визначені напруги в перетин

А-А.

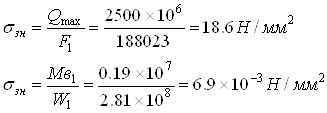

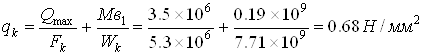

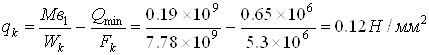

Визначаємо сумарне навантаження в перетині А-А

![]()

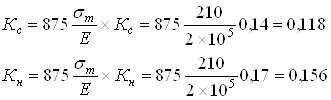

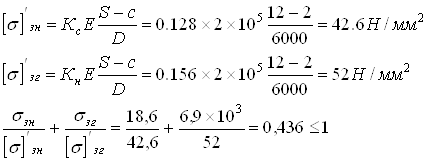

Перевіряємо на стійкість перетин А-А

Розраховуємо опори колони

Приймаємо наступні дані опори: Dn=6360; Dвн=5800мм

Визначаємо площу

![]()

Визначаємо момент опору опорної площадки:

Найбільший опорної поверхні на фундамент не перевищує допустимого значення

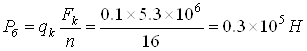

До установки приймаємо 16 болтів М56. Внутрішній діаметр різьби болта 48,8мм. Вводимо прибавку на корозію – 3мм.

Розрахункова площа поперечного перетину болта:

![]()

Найбільше зусилля, відривання опори від фундаменту:

Зусилля діюче на найбільш навантажений болт:

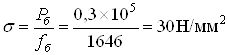

Напруження на розтяг в болті не перевищує допустиму величину:

3. ОХОРОНА ПРАЦІ І БЕЗПЕКА ЖИТТЄДІЯЛЬНОСТІ

3.1. ТЕХНІКА БЕЗПЕКИ ПРИ РЕМОНТІ І ЕКСПЛУАТАЦІЇ

Робота встаткування печі в автоматичному режимі.

Для ремонту й монтажу встаткування передбачене ремонтний пристрій, гідравлічний домкрат типу ДТО-50А. Всі проходи, сходи обгороджені поруччям, настил виконаний з рихльонного аркуша, є площадки для обслуговування встаткування.

Обертові частини встаткування закриті кожухами. Для запобігання запилення розвантажувальний пристрій (вікно) закрито кожухом, що має витяжну вентиляцію, а горловина бункера розвантажувального пристрою холодильника із трьох сторін перекрита стінками з еластичного матеріалу.

Основні несуче й конструкції, що обгороджують, передбачаються з вогнестійких матеріалів. Виробничі приміщення забезпечуються відповідними евакуаційними виходами. Проходи до виходів і відстань до них приймаються залежно від категорії виробництва по пожежній безпеці.

Всі протипожежні заходи приймаються у відповідності зі Сніп П-2-80 Сніп П-М 2-72.

Всі виробничі приміщення обладнаються первинними засобами пожежогасіння. Передбачено установку вогнегасників.

Електроустаткування ізольоване й заземлене.

Передбачаються заходи щодо захисту будинків і споруджень від блискавки.

Як захисний захід від поразки електричним струмом при дотику до частин електроустановок нормально що не перебувають під напругою, застосовують заземлення.

Опір заземлюючого пристрою, використовуваного для заземлення електроустаткування, повинне бути не більше 4см. Для заземлення електродвигунів напругою 380В и пускової апаратур використається нульова жила, силових резервна жила контрольних кабелів.

3.2. ПРОТИПОЖЕЖНІ ЗАХОДИ

Для попередження пожежі або вибуху встановлюють вибухово-захисне електрообладнання. При проведені технологічних процесів і експлуатац обладнання утворення полум’я в середині апаратури можливо при зберіганн легкозаймистих рідин. Кожне робоче місце повинне бути оснащено засобами пожежогасіння, це може бути вода, вогнегасники, пісок. При ремонтних роботах ремонтний персонал повинен дотримуватися протипожежної безпеки, якщо робітники використовують електрозварювання і газозварювання то дроти не повинн перехрещуватися і т.д. При електрозварюванні держак повинен бути ізольований, усі кріплення повинні бути добре закріплені, поряд не повинні знаходитися горючі або змащувальні матеріали.

Зберігання речовин, які мають властивості загорання вибухово-небезпечні регламентовано спеціальними правилами. Складські приміщення, призначені для зберігання таких речовин, які повинні бути сухими. Для зберігання сипучих вантажів застосовують силоси, бункера і т.д. Рідкі речовини зберігають в ємкостях, резервуарах, бочках, балонах. Кожний контейнер, бочка повинні мати підписи (ярлики, бірки).

Усі легкозаймисті рідини зберігають на складах в металевій тарі. Швидка ліквідація пожежі може бути забезпечена при правильному виборі засобів та способів тушіння. Для цього необхідно зважати на умови, які впливають на процес горіння. До найбільш важливих треба віднести: властивість горючої системи характер (вид) процесу горіння; умови при яких протікає горіння; метеорологічн умови. При тушінні пожежі не можна використовувати речовини, які бурно реагують з горючим або окислювачем.

Велике значення в процесі тушіння пожежі має також доступ повітря до очагу горіння, сила і напрямок повітря та інші метеорологічні умови.

Крім вибору ефективного засобу тушіння, велике значення мають також спосіб і тактичні особливості подачі вогнегасильного складу. При цьому слід зважати інтенсивність, швидкість, напрямок подачі вогнегасильного складу апаратуру яка для цього використовується.

По характеру дії стаціонарні установки тушіння пожеж можуть бути автоматичними з ручним пуском. Останні можуть бути з місцевим і дистанційним включенням. Автоматичні установки тушіння пожежі обов’язково включають автоматичну пожарну сигналізацію, датчики які видають команду на вмикання системи гасіння. Робочі та працюючі цеху повинні знати, де знаходиться стаціонарна установка гасіння пожежі, її призначення і устрій, порядок приведення в дію. Вимоги до технічного складу установок пожарної автоматики викладені в Типових правилах технічного складу установок пожарної автоматики.

Проведення робіт з застосуванням відкритого вогню при ремонті можливе тільки по письмовому дозволі, узгодженому з пожарною охороною. На місц проведення робіт необхідно підготувати первинні засоби пожежогасіння. По закінченню вогневих робіт необхідно забезпечити пильну перевірку місця проведення робіт на протязі 3-5 годин після їх закінчення.

При горінні для усунення горіння необхідно виконувати хоча б одну з цих умов:

1) ізоляцію очагу горіння від повітря або зниження концентрації кисню розведенням негорючими газами до значення, при якому не може відбуватися горіння;

2) охолодження очагу горіння нижче визначених температур;

3) інтенсивне гальмування (інгібірування) швидкості хімічної реакції в полум’ї;

4) механічний зрив полум’я сильною струєю газу або води;

5) створення вимог вогнеперегороджень, таких умов, при яких полум’я розповсюджується через вузькі канали.

Важливе значення для забезпечення пожарної безпеки мають чистота території, справність обладнання, шляхи евакуації працюючих. Головною та необхідною умовою для забезпечення пожарної безпеки є безумовне і точне виконання персоналом вимог по експлуатації обладнання, інструкції по технолог техніці безпеки, дотримання трудової дисципліни.

3.3. ЗАХОДИ З ПРОМИСЛОВОЇ САНІТАРІЇ

Безпечність робіт в ряді промисловості, в тому числі і коксохімічної не може бути забезпечена тільки конструкцією обладнання організацією підприємницьких процесів, архітектурно плануючими рішеннями і технічними засобами безпеки. Тому на роботах зі шкідливими умовами праці, а також на роботах, які проводяться в особливих температурних умовах або зв’язаних з забрудненням, робочим та службовцям видаються безкоштовно засоби індивідуального захисту.

Для утворення здорових і безпечних умов праці, усунення причин нещасних випадків і професійних хвороб можуть бути використані різноманітні заходи, як мають різний характер і призначення, в залежності від елементу виробничих умов, на які вони спрямовані: а) по організації виробництва і праці; б) по загальному устрою підприємства і цехів; в) по обладнанню і технологічному процесі; г) по ндивідуальному захисту звичайно виникає необхідність проведення заходів по всіх групах. В кожному окремому випадку задача оздоровлення умов прац зводиться до аналізу умов і відповідному витоку найбільш ефективних заходів по можливості більш легко виконуючих і економічних. Правильна організація прац виробництва – це точне дотримування установлених технологічних режимів трудової дисципліни, чіткий контроль роботи всього персоналу, правильне розміщення робочої сили, доцільне розподілення робочого часу, часу відпочинку, відповідно роботи, яка ними виконується. Важливим заходом є встановлення науково-обгрунтованих гігієнічно-виробничих нормативів. До обов’язкових відноситься: межові допустимі концентрації шкідливих речовин у повітрі, норми метеорологічних умов, мінімально рівне освітлення робочих місць і інш встановлені Санітарними нормами проектування промислових підприємств СН 245-63 максимально допустимі рівне випромінювання, норми допустимих фізичних навантажень і багато іншого. Улаштування підприємств: цехів включають вимоги для передбачення нещасних випадків і професійних захворювань до утримування території підприємства виробничих і допоміжних споруд, опалюванню водопостачанню, каналізації, вентиляції, освітлювання і електропостачання, планування обладнання, робочих місць, про допуск до роботи. При конструюванн обладнання і розробці технологічних процесів обов’язково враховують технічн умови безпеки, для чого проводять аналіз можливих безпечних і шкідливих факторів при експлуатації обладнання, яке проектується і передбачити заходи необхідні по профілактиці травматизму і профзахворювань. Це насамперед: механізація, яка усуває важкий фізичний труд; автоматизація, яка зводиться до контролю роботи машини на безпечній відстані; дистанційне спостереження і керування технологічними процесами. Вони здатні покращити умови праці в конкретних умовах: видалення шкідливих викидів, герметизація виробничих агрегатів, теплоізоляція для усунення випромінювань, звукоізоляція для захисту від шуму, амортизація вібрацій. До числа індивідуальних захисних засобів відносять пристосування для захисту тіла, голови, рук, ніг, органів дихання, зору, слуху, перелік яких установлюється нормами спецодягу і індивідуальних засобів. Встановлюється також термін їх експлуатації. Кожен робітник забезпечується у встановлений строк рукавицями та милом, також на кожній дільниці є суміші для роботи з мазутом і суміші для її відмивання. Ці засоби повинні захищати працівника від дії зовнішнього середовища на організм, механічних, хімічних, термічних пошкоджень. Спецодяг дає загальний і місцевий захист: загальний захист всього тіла робітника (костюм, комбінезон, халат і т.п.); місцевий утворюється хвартухами, рукавицями, нарукавниками і т.п.

Спецодяг служить для запобігання тіла робітників від не благо приємно дії механічних, фізичних і хімічних факторів зовнішнього середовища.

Від променевої енергії теплових опромінень і розбризкування розплавленого металу добре захищають костюми із сукняних тканин. Костюми, халати і фартухи для захисту від кислоти виготовляють із шерстяних тканин тканин із суміші шерсті з синтетичними волокнами.

Для захисту органів дихання використовуються респіратори і протигази, слуху – беруши.

4. ОХОРОНА НАВКОЛИШНЬОГО ПРИРОДНОГО СЕРЕДОВИЩА

4.1. ЗАХОДИ ОХОРОНИ НАВКОЛИШНЬОГО СЕРЕДОВИЩА

Скорочення і повне видалення промислових викидів є важливою задачею.

На коксохімічних заводах питанням захисту водного і повітряного басейнів від забруднень уділяють велике значення.

Роботи ведуться у слідуючих напрямках: будування закритих складів вугілля; зменшення пилевиділення при розвантажені вугілля на вагоноперевертачах; герметизація обладнання; очистка вентиляційних викидів від пилу; сухе гасіння коксу; обезпилювання коксу, транспортуємого від УСГК; ліквідування викидів при завантаженні камер коксування шихтою і при видач коксу; зменшення шкідливих викидів при мокрому гасінні коксу; очищення коксового газу від сірководню; ліквідація викидів і шкідливих випаровувань з апаратів і ємкостей хімічних цехів; зменшення викидів з градирин циклу кінцевого охолодження коксового газу; утилізація відходів вуглезбагачувальних фабрик і хімічних цехів; вдосконалення процесів і обладнання для очистки зливних вод. Очищення стічних вод заключається в повному окисленн при високій температурі забруднюючих речовин з одержанням не токсичних продуктів згорання та твердого осадку.

Очищення біохімічним способом, стічних вод звичайно відповіда санітарно – гігієнічним вимогам, та їх можна пускати в водойми, а також застосовувати в зворотньому водопостачанні. Біохімічне очищення являється останьою стадією стічних вод хімічних підприємств.

ВИСНОВОК

Виконаний проект може бути застосований в якості робочого варіанту при реальному проектуванні. Впровадження схеми, що спроектована, дасть можливість поліпшити санітарно-гігієнічні умови праці оперативного персоналу та підвищити рівень безпеки обслуговуючого персоналу.

У процесі виконання дипломного проекту, було визначено умови роботи сірчаного скруберу та відцентрового насосу, а також вдосконалено виконання методів виконання ремонту, вивчення його конструкцію, розроблено креслення. Також вдосконалено заходи з техніки безпеки при виконанні ремонту даного механізму, розроблено заходи з протипожежної безпеки, промислової санітарії, та заходи по охороні навколишнього середовища. Було виконано економічний розрахунок агрегату, складено штатний розклад, розроблено ремонтну документацію, які безпосередньо працюють з даним агрегатом, складено таблицю річного фонду заробітної плати і робочого часу, складено кошторис витрат, було визначено економічність ремонтів, складено зведену таблицю техніко економічних показників. Дипломний проект було виконано згідно всіх стандартів і гостів.

РЕКОМЕНДАЦІЇ

Виконаний дипломний проект може бути використаний як в повному обсязі, так і окремі розділи використовувати в якості навчального посібника при підготовці молодих спеціалістів у технікумі при вивченні таких предметів, як Обладнання металургійних підприємств”, графічна частина може бути використана також як наочний приклад. Матеріали диплому можуть бути рекомендовані для підготовки робітників підприємства при підвищенні їх кваліфікації. Схему карту змащення, що було розроблено в процесі виконання проекту, можна застосовувати у виробництві що надасть надійність роботи системи змащення агрегату в цілому.

Можна застосовувати розроблені заходи з техніки безпеки при ремонт механізму, для запобігання травматизму ремонтного персоналу. Також заходи з протипожежної безпеки та промислової санітарії є досить досконалі і вплинуть на використання даного агрегату та можливість покращити роботу обслуговуючого персоналу. Заходи по охороні праці навколишнього середовища можуть запобігти забрудненню.

ПЕРЕЛІК ПОСИЛАНЬ

1. Азимов А.А., Машины и оборудование коксовых и пекококсовых батарей - М.: Металлургия, 1980.

2. Александров М.П. Подъёмно - транспортные машины: Учебник. - 2-е изд., перераб. -М.: Машиностроение, 1984.

3. Кружков В.А., Чиченев Н.А. Ремонт и монтаж металлургического оборудования: Учебник. - М.: Металлургия.

4. Майзлин, Ремонт оборудования коксохимических заводов: Учеб. пособие. - М.: Металлургия, 1978.

5. Ткачёв В.С., Остапенко М.А., Оборудование коксохимических заводов: Учеб. пособие – М.: Металлургия, 1983.

6. Устюгов И.И. Курсовое проектирование деталей машин: Учеб. пособие. - М.: Металлургия, 1988.

7. Финкель А.Ф. Монтаж оборудования металлургических и коксохимических заводов: Учеб. пособие. - 2-е изд., перераб. и доп. - М.: Вища школа, 1976.

8. Финкель А.Ф., Ипатов П.П. Технологическое оборудование заводов черной металлургии: Учебник. - 2-е изд., перераб. и доп. - М.: Металлургия, 1982.

9. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. - М.: Вища школа, 1991.

10. Малащенко В.О., Янків В.В. Деталі машин. Курсове проектування: Навчальний посібник. - Львів: ”Новий Світ-2000”, 2004. –232с.

11. Макаров Г.Н. Производство кокса в кольцевых печах. Металлургия, 1972, с.320.

12. Житна І.П., Нескреба А.М. Економічний аналіз господарської діяльност підприємств: Пер. З рос.: Навч. Посібник. -К.: Вища школа, 1992.

13. Шевеленко С.Д., Федів І.І. Підприємство і підприємницька діяльність: Навч. Посібник/За ред. .В. В. Сопка. -К.: Вища школа, 1997.

14. Экономика, организация и планирование производства в химической промышленности: Учебник/ А.П. Прокофьев, М.М. Никифорова, В.И. Слепых, М.А. Нещетный. -М: Химия, 1986.

15. І.М. Бойчик, М.С. Карів, М.І. Хопчан, Ю.В. Піча Економіка підприємства. Навч. Посібник - .: “Каравела”, Львів: “Новий світ-2000”, 2001.

16. Временное положение о техническом обслуживании и ремонтах (ТОиР) механического оборудования предприятий системы министерства черной металлургии.

© 2009 База Рефератов