Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Сварка никеля

Дипломная работа: Сварка никеля

Министерство образования Российской федерации

Департамент образования и науки Пермской области

Профессиональное училище №52

Письменная дипломная работа

на тему: “Сварка никеля”

Выпускник: Березин В.А.

Специальность:

Электрогазосварщик

Группа №18

Преподаватель по спецтехнологии

Трутнева О.М.

Работа допущена к

защите с оценкой:

г. Пермь

Введение

Знакомство человека с никелем состоялось, по-видимому, задолго до н.э.. Древние китайцы, например, ещё в III веке до н.э. выполняли сплав никеля с медью и цинком Пактонг”, который пользовался спросом во многих странах. Бактрийцы же изготавливали из этого сплава монеты. Одна из таких монет, выпущенная в 235 году до н.э., хранится в Британском музее в Лондоне.

Как элемент никель был открыт 1751 году шведским химиком Кронстедтом, который обнаружил его в минерале никелине. Но тогда этот минерал назывался иначе купферникель (“Медный дьявол”). Дело в том, что ещё в средние века саксонские рудокопы часто встречали минерал красноватого цвета. Из-за своей окраски камень был ошибочно принят ими за медную руду. Долго пытались металлурги выплавит из этой “медной руды” медь, но шансов на успех было едва ли больше, чем у алхимиков, надеявшихся при помощи “философского камня” получить золото из мочи животных.

Возможно, средневековым аспирантам удалось в дальнейшем научно обосновать эту смелую гипотезу. Во всяком случае, попыток получить из красноватого минерала медь больше уже не предпринимали. А чтобы и впредь никто не соблазнился этой пустой затеей, минерал решено было назвать “медным дьяволом”.

Кронстедт, вероятно, не был суеверным. Не убоявшись “дьявола”, он всё-таки сумел получить из купферникеля металл, но не медь, а какой-то новый элемент, который он и нарёк никелем.

Прошло ещё полвека, и немецкому химику Рихтеру удалось выделить из руды относительно чистый никель – серебристо-белый металл, с едва уловимым коричневым оттенком, очень ковкий и тягучий. Но о производстве никеля в промышленных масштабах тогда ещё и не было речи.

В 1865 году крупные месторождения никелевых руд были обнаружены в Новой Каледонии. Начальником горного департамента этой французской колонии незадолго до описываемых событий был назначен Жюль Гарнье, обладавший исключительной энергией и глубокими знаниями. Он тотчас развил бурную деятельность, надеясь найти на острове полезные ископаемые. Вскоре его поиски увенчались успехом: недра острова оказались богатыми никелем. В честь энергичного француза новокаледонский никель, содержащий минерал назвали Гарниеритом.

Спустя почти два десятилетия в Канаде при прокладке Тихоокеанской железной дороги рабочие наткнулись на громадные залежи медно-никелиевых руд.

Эти два открытия послужили мощным толчком к освоению промышленной добычи никеля. Приблизительно в те же годы было открыто и важное свойство этого элемента улучшать качество стали. Правда, ещё в 1820 году знаменитый английский учёный Майкл Фарадей провёл несколько опытов по выплавке сталей, содержащих никель, но тогда они не смогли заинтересовать металлургов.

В конце прошлого века Обуховский завод (в Петербурге) получил ответственное задание военно-морского ведомства – освоить производство высококачественной корабельной брони.

Созданием новой отечественной брони занялся замечательный русский металлург и металловед А.А. Ржемотарский. Напряжённая работа вскоре была успешно завершена. Обуховский завод начал выпускать отличную десятидюймовую броню из никелевой стали.

В наши дни никелевую сталь используют в мирных целях. Из неё изготавливают хирургические инструменты, детали химической аппаратуры, предметы домашнего обихода.

Не менее важное “занятие” никеля – создание разнообразных сплавов с другими металлами. Ещё в начале XIX века металлургов и химиков охватила “эпидемия” поисков нового сплава, способного полностью заменить серебро для изготовления посуды и столовых приборов. В роли “вируса” выступала солидная премия, обещанная тому счастливчику, который сможет создать такой сплав. Вот тогда-то и вспомнили о древнем китайском сплаве. Почти одновременно различным учёным, взявшим за основу состав пактонга, удалось получить медно-никелевые сплавы, весьма сходные с серебром.

В 1926 году удалось создать медно-никелевый сплав, которому не была противопоказана морская служба. Теперь моряки могли быть твёрдо уверены, что трубки не подведут их в трудную минуту.

Сейчас число никелевых сплавов, находящих широкое применение в технике, в быту, в ювелирном деле, превысила 3000!

Из сплава на основе никеля (до 75 %) выполнены турбинные лопатки воздушного лайнера “ТУ-104”.

Несколько лет назад учёные создали новый сплав никоси, названный так по первым слогам входящих в него компонентов: 94% никеля, 4% кольбата и 2% кремния (“силиция”). Испытания показали, что никоси поможет создать мощные источники ультразвука.

Широкую известность никель приобрёл благодаря своей способности защищать металлы от окисления. Никелирование не только предохраняет изделия от коррозии, но и предаёт им красивый внешний вид. Весёлый блик кастрюль, кофейников и самоваров – всё это “проделки” никеля, тонким слоем которого покрыты многие предметы обихода.

Впервые попытку использовать этот металл в качестве покрытия предпринял в 1842 году немецкий учёный Бетгер. Однако ему не удалось добиться своей цели, так как никель, которым в то время располагала техника, содержал посторонние примеси, мешавшие гальваническим путём наносить покрытие. Тончайшая плёнка никеля надёжно охраняет сегодня железо, позволяя сберечь от коррозии огромные количества этого металла.

Работники пищевой промышленности знакомы с никелем по его соединению – карбонилу, который служит катализатором при производстве маргарина и майонеза.

В начале нашего века владелец Санкт-Петербургского свечного и стеаринового заводов некто Жуков начал варить мыло с применением какого-то вещества, секрет которого предприимчивый заводчик до конца своих дней хранил в строжайшей тайне. Только после его смерти выяснилось, что загадочным веществом был тетракарбонил никеля, при разложении которого выделяется высокодисперсный металлический никель. Он-то и оказывает сильное каталитическое действие на процесс отвердения жиров. С этим катализатором нужно быть осторожным: он очень токсичен – в пять раз токсичнее угарного газа.

Из соединений никеля важное значение имеет также его окись, используемая для изготовления щелочных железоникелевых аккумуляторов.

В периодической системе никель расположен рядом с железом и кобальтом. Будучи во многом сходными, эти элементы образуют так называемую триаду. Любопытно, что из 104 известных в настоящее время элементов при обычных условиях лишь члены железной природы обладают ферромагнитными свойствами. Эта “семейственность” доставляет много хлопот металлургам: отделить никель от кобальта – задача не из лёгких. Да и другая соседка никеля по таблице элементов – медь – тоже очень неохотно расстаётся с ним. В природе же и кобальт, и медь, как правило, сопутствуют никелю. Разделение этих элементов сложный многостадийный процесс. Именно по этому никель считается одним из наиболее дорогих и дефицитных промышленных металлов.

В земной коре содержится 0,008% никеля. Не думайте,

что это мало. Общее количество никеля оценивается приблизительно в 10![]() тонн.

тонн.

По разведанным запасам никеля наша страна занимает одно из первых мест в мире. Среди капиталистических стран ведущая роль в добыче никелевых руд принадлежит Канаде.

В отличие от Земли, где никель встречается лишь “в компании” с другими элементами, многие небесные тела располагают чистым никелем. Если бы вам удалось достать с неба звезду, вы возможно нашли бы на ней изотоп никеля – никель-80 (на Земле этот элемент существует в виде пяти более лёгких изотопов). Удельный вес земного никеля – 8,9 грамма на кубический сантиметр. На звёздах, где плотность материи очень велика (например, на белых карликах), 1 кубический сантиметр никеля весит тонны!

В довольно больших количествах космический никель попадает и на нашу планету. По подсчётам советских учёных, ежегодно на каждый квадратный километр мирового океана падает в виде метеоритов до 250 граммов никеля.

Технологическая часть

При сварке никеля возникают следующие затруднения:

· поглощение газов жидким металлом и резкое падение их растворимости при переходе металла в твёрдое состояние, что приводит к пористости шва. Поэтому лучше применять правую сварку, дающую замедленное охлаждение металла шва, что уменьшает пористость;

· образование тугоплавкой окиси никеля, имеющей температуру плавления 1650 - 1660°С. Удаление окисей осуществляется с помощью флюсов: плавленой буры; смеси из 25% буры и 75% борной кислоты; насыщенного раствора борной кислоты в спирте; смеси из 50% борной кислоты, 30% буры, 10% поваренной соли и 10% углекислого бария. Применяют и более сложные флюсы, содержащие, кроме буру и борной кислоты, хлористые соединения магния, марганца и лития, а также хлористый кобальт, феррованадий и титановый концентрат.

Газовой сваркой никель сваривается удовлетворительно. Листы толщиной до 1,5 мм свариваются без присадочного металла, с отбортовкой кромок на высоту (1 + 1,5) S, где S – толщина металла, мм. Листы толщиной до 4 мм свариваются встык без скоса кромок. Для больших толщин делают односторонний скос под углом 35-45°. Сварку внахлёстку не применяют ввиду значительных деформаций при нагревании листов. Листы перед сваркой скрепляют прихватками через каждые 100-200 мм. Сварку ведут отдельными участками обратноступенчатым способом.

Пламя не

должно иметь избытка кислорода, который вызывает появление пор, а наплавленный

металл получается хрупким. Допустимо применять пламя с небольшим избытком

ацетилена. При сварке никеля мощность пламени берут 140-200 дм![]() /ч ацетилена, а при сварке

монельметалла* - 100 дм

/ч ацетилена, а при сварке

монельметалла* - 100 дм![]() /ч на 1 мм

толщины металла. В качестве присадки применяют полоску из основного металла или

проволоку такого же состава. Диаметр проволоки должен быть равен половине

толщины свариваемого листа. Хорошие результаты даёт никелевая проволока,

содержащая до 2% марганца и не более 0,2% кремния. Предел прочности сварного

соединения 26-28 кгс/мм

/ч на 1 мм

толщины металла. В качестве присадки применяют полоску из основного металла или

проволоку такого же состава. Диаметр проволоки должен быть равен половине

толщины свариваемого листа. Хорошие результаты даёт никелевая проволока,

содержащая до 2% марганца и не более 0,2% кремния. Предел прочности сварного

соединения 26-28 кгс/мм![]() , угол загиба до

90°.

, угол загиба до

90°.

Сварка нихрома (75-80% никель, 15-18% хрома, до 1,2-1,4% марганца), имеющего температуру плавления 1390°С и малую теплопроводность, затрудняется образованием тугоплавкой плёнки окиси хрома, которую удаляют механическим путём. Сварку следует вести с максимальной скоростью и без перерывов. Повторная и многослойная сварка вызывает трещины, рост зерна и межкристаллитную коррозию металла шва.

Пламя

должно иметь некоторый избыток ацетилена. Мощность пламени 50-70 дм![]() /ч ацетилена на 1 мм

толщины металла. Применяют флюс-пасту состава (%): буры 40; борной кислоты 50;

хлористого натрия или фтористого калия 10; флюс разводят на воде. В качестве

присадочного прутка применяют полоску из свариваемого металла шириной 3-4 мм

или проволоку из нихрома ЭХН-80. После отжига сварное соединение имеет предел

прочности 35-45 кгс/мм

/ч ацетилена на 1 мм

толщины металла. Применяют флюс-пасту состава (%): буры 40; борной кислоты 50;

хлористого натрия или фтористого калия 10; флюс разводят на воде. В качестве

присадочного прутка применяют полоску из свариваемого металла шириной 3-4 мм

или проволоку из нихрома ЭХН-80. После отжига сварное соединение имеет предел

прочности 35-45 кгс/мм![]() .

.

Никель

относится к переходным d-металлам, расположен в восьмой

группе периодической системы элементов Д.И. Менделеева и является одним из

важных промышленных металлов. Чистый никель имеет высокую прочность и

пластичность. Высокие пластические свойства никель сохраняет при низких

температурах. При 20 К предел прочности никеля достигает 774 МПа, а

относительное удлинение – 48%. Никель обладает высокой химической стойкостью.

По сопротивляемости коррозии он превосходит медь и латунь, устойчив против

коррозии в морской воде, в нейтральных и щелочных растворах солей, серной,

азотной, соляной и угольной кислот. Достаточно стоек в разбавленных

органических кислотах и исключительно стоек в щелочах любой концентрации.

Температура плавления никеля 1 728 К, плотность 870 – 890 кг/м![]() , коэффициент линейного расширения

13,3 * 10

, коэффициент линейного расширения

13,3 * 10![]() К

К![]() .

.

Никель широко применяется в химической промышленности для изготовления аппаратуры, в электронной промышленности для изготовления деталей электровакуумных приборов и внутриламповой арматуры (анодов, сеток, кернов оксидных катодов), а так же в других отраслях промышленности. Сложнолегированные никелевые жаропрочные сплавы являются основным конструкционным материалом современных газовых турбин, реактивных и ракетных двигателей, летательных аппаратов (диски, лопатки, роторы и др.). В электрохимической промышленности применяются сплавы никеля с медью и железом типа монель и константан для изготовления катодов.

Особенности

диффузионной сварки никеля и его сплавов определяются их свойствами и

составом, в частности термодинамической прочностью окисной плёнки, сопротивлением

ползучести и деформационной способностью металла. На чистом никеле при нагреве

образуется только один окисел NIO, имеющий сравнительно

высокую упругость диссоциации 1,3 * 10![]() -

1,3 * 10

-

1,3 * 10![]() Па при 1 273 – 1 373 К.

Однако никель, как d–переходный металл, образует с

кислородом устойчивый хемосорбированный комплекс. Удаление кислорода

обусловлено его диффузией при сварке в глубь металла. Растворимость кислорода в

никеле составляет 0,012% при 1 473 К и с понижением температуры увеличивается.

Расчёты показывают, что длительность растворения окисной плёнки толщиной 0,005

мкм в никеле при температуре 1 173 – 1 473 К изменяется от нескольких секунд

до десятых долей секунды. Поэтому окисная плёнка на никеле не вызывает особых

затруднений пр сварке. Электротехнические никелевые сплавы типа монель и

константан также образуют термодинамически непрочные окислы, близкие к никелю

по другим свойствам, и их сварка существенно не отличается от сварки никеля.

Жаропрочные никелевые сплавы являются сложнолегированными и имеют в своём

составе хром, алюминий, титан, молибден, вольфрам, ниобий и другие элементы,

обладающие большим сродством к кислороду и обеспечивающие высокую жаростойкость

и жаропрочность. Именно эти свойства и затрудняют диффузионную сварку

жаропрочных сплавов. Наличие весьма прочной и трудно удалимой окисной плёнки,

богатый хромом, алюминием, титаном, препятствует диффузионной сварке. Удаление

этих окислов из стыка связана с протеканием сложных окислительно-восстановительных

процессов.

Па при 1 273 – 1 373 К.

Однако никель, как d–переходный металл, образует с

кислородом устойчивый хемосорбированный комплекс. Удаление кислорода

обусловлено его диффузией при сварке в глубь металла. Растворимость кислорода в

никеле составляет 0,012% при 1 473 К и с понижением температуры увеличивается.

Расчёты показывают, что длительность растворения окисной плёнки толщиной 0,005

мкм в никеле при температуре 1 173 – 1 473 К изменяется от нескольких секунд

до десятых долей секунды. Поэтому окисная плёнка на никеле не вызывает особых

затруднений пр сварке. Электротехнические никелевые сплавы типа монель и

константан также образуют термодинамически непрочные окислы, близкие к никелю

по другим свойствам, и их сварка существенно не отличается от сварки никеля.

Жаропрочные никелевые сплавы являются сложнолегированными и имеют в своём

составе хром, алюминий, титан, молибден, вольфрам, ниобий и другие элементы,

обладающие большим сродством к кислороду и обеспечивающие высокую жаростойкость

и жаропрочность. Именно эти свойства и затрудняют диффузионную сварку

жаропрочных сплавов. Наличие весьма прочной и трудно удалимой окисной плёнки,

богатый хромом, алюминием, титаном, препятствует диффузионной сварке. Удаление

этих окислов из стыка связана с протеканием сложных окислительно-восстановительных

процессов.

Повышение жаропрочности и сопротивления ползучести за счёт молибдена, вольфрама и других элементов, подавляющих диффузионную подвижность атомов. Этим обусловлена также более высокая, чем у обычных сталей, температура рекристаллизации жаропрочных сплавов. Естественно, что получение сварных соединений способом, сущность которого заключается в использовании процессов диффузии и рекристаллизации, затруднено. Термодеформационное воздействие при диффузионной сварке жаропрочных сплавов должно быть более сильным, чем при сварке углеродистых и низколегированных сталей. За нижний предел температуры сварки принимают температуру начала развития процентов рекристаллизации и диффузии. Для большинства жаропрочных сплавов эта температура близка к 1 323 – 1 373 К. За верхний предел температуры сварки принимают температуру разупрочнения сплавов. При этом следует учитывать также возможность резкого падения пластичности сплавов с повышением температуры.

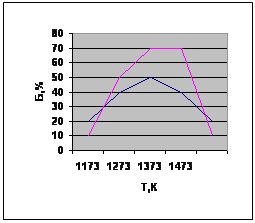

Приведена диаграмма технологической пластичности

двух никелевых сплавов. Из диаграммы следует, что при 1 473 К происходит резкое

падение пластичности сплавов. Если при диффузионной сварке жаропрочных сплавов

в результате пластической деформации сжатия произойдёт течение металла, то в

зоне соединения образуются трещины. Такое состояние возможно, несмотря на

малые величины деформации при диффузионной сварке, так как с повышением

температуры пластичность металла близка к нулю. Таким образом, верхний предел

температуры сварки большинства жаропрочных сплавов не превышает 1 473 – 1 523

К. Остальные параметры режимов диффузионной сварки жаропрочных сплавов определяют

так же, как и для других металлов, исходя из условий ползучести и диффузии.

Приведена диаграмма технологической пластичности

двух никелевых сплавов. Из диаграммы следует, что при 1 473 К происходит резкое

падение пластичности сплавов. Если при диффузионной сварке жаропрочных сплавов

в результате пластической деформации сжатия произойдёт течение металла, то в

зоне соединения образуются трещины. Такое состояние возможно, несмотря на

малые величины деформации при диффузионной сварке, так как с повышением

температуры пластичность металла близка к нулю. Таким образом, верхний предел

температуры сварки большинства жаропрочных сплавов не превышает 1 473 – 1 523

К. Остальные параметры режимов диффузионной сварки жаропрочных сплавов определяют

так же, как и для других металлов, исходя из условий ползучести и диффузии.

Диффузионную

сварку в вакууме никеля и никеля с другими металлами можно выполнять в широком

диапазоне параметров режима, однако в большинстве работ рекомендуется

температура 1 273 К, давление сжатия 14,7 МПа, время сварки 10 минут при

вакууме 1,3 * 10![]() Па. С

экспериментальными данными согласуются расчётные [5], полученные из условия

образования фактического контакта при установившейся ползучести по уравнению: t = A

Па. С

экспериментальными данными согласуются расчётные [5], полученные из условия

образования фактического контакта при установившейся ползучести по уравнению: t = A![]() exp

exp ![]() , где t

длительность сглаживания микро неровностей, с; А – коэффициент, зависящий от

чистоты и класса обработки поверхности, равный 5 * 10

, где t

длительность сглаживания микро неровностей, с; А – коэффициент, зависящий от

чистоты и класса обработки поверхности, равный 5 * 10![]() при обработке по Rа = 1,25 мкм; В – коэффициент, изменяющийся от 5 * 10

при обработке по Rа = 1,25 мкм; В – коэффициент, изменяющийся от 5 * 10![]() до 7 * 10

до 7 * 10![]() ; р – давление сжатия, МПа;

m – коэффициент, изменяющийся обычно от 3 до 5; DН

; р – давление сжатия, МПа;

m – коэффициент, изменяющийся обычно от 3 до 5; DН![]() - энергия активации ползучести, кДж/моль; R

универсальная газовая постоянная; R = 8,315

кДж/моль; Т – температура сварки, К.

- энергия активации ползучести, кДж/моль; R

универсальная газовая постоянная; R = 8,315

кДж/моль; Т – температура сварки, К.

Закономерности

диффузионных процессов в приконтактной зоне при сварке никеля изучены в работе

[8]. Установлена неоднородность диффузионного потока в приконтактных слоях

никеля, обусловленная рельефом соединяемых поверхностей и неоднородностью

пластической деформации приповерхностных слоёв металла. В узкой приконтактной

зоне наблюдается высокая скорость диффузии (коэффициент диффузии 10![]() - 10

- 10![]() см

см![]() /с), что соответствует

диффузионной подвижности вдоль границ зёрен с наиболее благоприятной для

диффузии разориентировкой зёрен. Причём в случае предварительного

электролитического полирования поверхностей, глубина этой зоны 10 мкм, а при

механическом шлифовании эффект ускорения диффузии сохраняется на значительном

расстоянии от поверхности. С повышением температуры и давления сжатия диффузионный

поток становится более однородным по всей приконтактной зоне. Энергия активации

равна, примерно, половине энергии активации самодиффузии никеля и изменяется в

зоне сварки. Минимальное значение энергии активации близко к энергии активации

зернограничной диффузии и увеличивается по мере удаления от поверхности контактирования.

Выполненные в ряде работ исследования показали, что приведённый режим

обеспечивает протекание всех процессов, необходимых для получения качественных

соединений с пределом прочности до 539 МПа. Повышение температуры сварки до 1

373 К приводит к значительному росту зерна за счёт собирательной

рекристаллизации. Увеличение времени сварки также приводит к некоторому

разупрочнению металла в зоне соединения. Уменьшение времени сварки возможно при

более тщательной подготовке соединяемых поверхностей. Сварку никеля можно

выполнять не только в вакууме, но и в водороде. В некоторых работах использовали

водород с точкой росы 233 К.

/с), что соответствует

диффузионной подвижности вдоль границ зёрен с наиболее благоприятной для

диффузии разориентировкой зёрен. Причём в случае предварительного

электролитического полирования поверхностей, глубина этой зоны 10 мкм, а при

механическом шлифовании эффект ускорения диффузии сохраняется на значительном

расстоянии от поверхности. С повышением температуры и давления сжатия диффузионный

поток становится более однородным по всей приконтактной зоне. Энергия активации

равна, примерно, половине энергии активации самодиффузии никеля и изменяется в

зоне сварки. Минимальное значение энергии активации близко к энергии активации

зернограничной диффузии и увеличивается по мере удаления от поверхности контактирования.

Выполненные в ряде работ исследования показали, что приведённый режим

обеспечивает протекание всех процессов, необходимых для получения качественных

соединений с пределом прочности до 539 МПа. Повышение температуры сварки до 1

373 К приводит к значительному росту зерна за счёт собирательной

рекристаллизации. Увеличение времени сварки также приводит к некоторому

разупрочнению металла в зоне соединения. Уменьшение времени сварки возможно при

более тщательной подготовке соединяемых поверхностей. Сварку никеля можно

выполнять не только в вакууме, но и в водороде. В некоторых работах использовали

водород с точкой росы 233 К.

Примером диффузионной сварки изделий из никеля может служить изготовление керна оксидного катода водородного тиратрона, как показано на рисунке.

Диффузионную сварку электротехнических никелевых сплавов типа монель и константан проводят в многоместных приспособлениях, обеспечивающих сварочное давление за счёт различия в коэффициентах линейного расширения свариваемых металлов и металла оправки. Стяжные болты обычно изготавливают из молибдена. Режимы сварки электротехнических сплавов незначительно отличаются от режимов сварки никеля, что обусловлено разницей в их физико-механических свойствах. Например, введение меди приводит к снижению сопротивления металла деформированию, к интенсификации диффузионных и рекристаллизационных процессов и к снижению температуры сварки до 1 173 К.

| Материал | DIN | Шифр | Тип | Химический состав % (по массе) | Применение | |||||||||

| Ni | Cu | Fe | Ai | Ti | Cr | Mo | Mn | Si | ост | |||||

| Никель | 17740 |

2.4050 2.4060 2.4068 |

- | 99,0-99,8 | - | - | - | - | - | - | - | - | - | Химические аппараты, детали ламп накаливания и электронных трубок |

| Никелемедные сплавы | 17743 |

2.4360 2.4866 |

Монель

К-монель |

>63 >63 |

28-34 28-34 |

1,0-2,5 1,0-2,0 |

2-4 |

0,3-1,0 - |

- - |

- - |

- - |

- - |

- - |

Химические аппараты, коррозионно-опасные детали конструкций (К-монель закаливаема) |

| Никеле-хроможелезистые сплавы | 17742 | 2.4816 | Ин-конель | >72 | - | 6-10 | - | - | 14-17 | - | - | - | - | Жаро- и огнестойкие детали, химические аппараты |

| Никеле хромовые сплавы | - | - | Нимоник | Ост | - | 7-5 | - | - | 18-21 | - | 1 | 1 | 0-23-со | Химические аппараты |

| Никеле молибденовые и никеле хромомолибденовые сплавы | 17744 | 2.4810 | Хастелой В Хастелой С |

>62 >52 |

- - |

4-7 4-7 |

- - |

- - |

- 14-18 |

26-30 15-18 |

- - |

- - |

3-5w | Химические аппараты при коррозии под напряжением |

Влияние легирующих элементов на свариваемость сплавов.

Чистый никель не представляет трудностей при сварке, так как при его нагреве или охлаждении не происходит аллотропических превращений. Для электрического никеля уже даже следы примесей, которые создают с никелем легкоплавкие эвтектики (сера, кислород), могут приводить к тонким продольным трещинам в зоне термического влияния.

Главные легирующие элементы.

Медь. Медь создаёт с никелем непрерывный ряд твёрдых растворов. Оба металла образуют кубическую гранецентрированную решётку, имеют похожие атомные радиусы и постоянные решётки и находятся в периодической системе элементов рядом друг с другом (под камерами 28 и 29). Медь, которую добавляют в количестве от 15 до 40% (монель), не создаёт трудностей при сварке. Имеются также сплавы Cu - Ni, в которых медь является основным элементом (70/30 и 90/10) и которые при сварке ведут себя подобным образом. При сварке монеля следует учитывать ликвацию кристаллов, из-за чего может ухудшиться коррозийная стойкость. В этом случае рекомендуют последующую термообработку.

Если добавить алюминий в дисперсионно-твердеющий сплав (монель), то возникает, как для большинства стареющих сплавов, проблема снижения прочности.

Хром. Хром образует с никелем однофазные сплавы из твёрдых растворов с очень узким интервалом кристаллизации. Хром, как таковой, при сварке влияет, по-видимому, благоприятно. Однако при взаимодействии с другими элементами, прежде всего с кремнием, он способствует повышению склонности к образованию горячих трещин. Его высокое сродство с кислородом и азотом, с которыми он образует стабильные соединения, уменьшает возникновение пор. В присадочных материалах можно поэтому в присутствии хрома вообще отказаться от других элементов, связывающих газы. При сварке инконеля 625 и 718 руководствуются работой [101]. Речь идёт о высокожаропрочных супер сплавах [95].

Железо. Железо вводят для улучшения свойств никелевых сплавов. Трудности при сварке создаёт не само железо, а вносимые вместе с ним примеси, такие как сера, фосфор и кислород. В присутствии железа содержание углерода не должно превышать 0,1%.

Кобальт. Небольшое содержание кобальта (несколько десятых процента) не оказывает влияния на процесс сварки. Относительно его влияния, при более высоком содержании, на улучшение жаропрочности сплавов достаточных сведений пока не имеется. Вероятно, оно мало, если не происходят, как при наличии хрома и железа, вторичные явления в присутствии других элементов.

Молибден. Обычно содержание молибдена так высоко (хастеллой), что сплав может лежать в гетерогенной, а также в двухфазной области. Бинарные никелемолибденовые сплавы чувствительны к горячим трещинам. При отжиге сплавов Ni Cr Mo при температуре 600 - 950°С происходят выделения по границам по границам зёрен, которые снижают коррозийную стойкость. Если эти явления происходят при сварке в зоне термического влияния, то необходимо проводить последующую термообработку (диффузионный отжиг при температуре > 1 150°С с последующей закалкой). При сварке Ni Mo 28 и Ni Mo 16 Cr 16 Ti руководствуются работой [73].

Второстепенные легирующие добавки.

Углерод. Обычное содержание углерода 0,01 – 0,15%. Трудности возникают только в области повышенных температур. Свободный углерод (в случае его наличия) переходит в зоне термического влияния в раствор и приводит, при быстром охлаждении, к образованию твёрдого раствора, пересыщенного углеродом. В интервале температур 315 - 760°С по границам зёрен затем выделяется графит, который ослабляет тонкую структуру, что может привести к местным трещинам или даже к разрушению детали. Вспомогательные мероприятия: С < 0,02% или стабилизация титаном.

В присутствии меди растворимость углерода при высоких температурах так сильно возрастает, что не происходит охрупчивания даже при его содержании до 0,2%. Только в том случае, если при сварке железо поглощается из основного металла, может произойти горячее растрескивание. Мероприятия: снижение С до < 0,1%.

В

присутствии хрома, если только имеется немного таких стабилизаторов, как титан

или ниобий, может произойти образование карбидов хрома и при этом местное обеднение

хрома. Коррозийная стойкость, однако (в противоположность аналогичным явлениям

в аустенитных сталях), ухудшается только в особо агрессивных средах. Соединение

Ni![]() С

существует только при температуре > 1 500°С

и является очень нестойким.

С

существует только при температуре > 1 500°С

и является очень нестойким.

Марганец. Обычное его содержание до 1%. Марганец практически не оказывает влияния на сварку. Посредством образования тугоплавкого сульфида марганца можно устранить вредное влияние серы.

Магний. Он, как и марганец, образует тугоплавкий сульфид. Вследствие низкой точки кипения (1 120°С) магний, содержащийся в присадочном материале, при дуговой сварке почти полностью испаряется, так что этот эффект нельзя использовать в наплавленном металле.

Наличие магния препятствует горячему растрескиванию в зоне термического влияния, вызываемому малым содержанием серы. Можно исключить вредное влияние серы на качество сварного шва введением таких элементов, как марганец, ниобий титан, алюминий, которые являются малолетучими и поэтому лучше переходят затем в наплавленный металл.

При газовой или WIG – сварке магний, наоборот, может успешно выполнить свою задачу, так как капли расплавленного присадочного материала не могут перемещаться в месте воздействия дуги.

Ниобий. Его добавляют в богатые никелем сплавы, чтобы противодействовать вредному влиянию кремния; требуемое количество зависит от соотношения никель – железо.

Кремний. Обычное содержание 0,1 – 4%. В большинстве сплавов кремний повышает склонность к образования горячих трещин, прежде всего при одновременном присутствии меди или хрома. Важную роль играет также выбранный способ сварки. Склонность к горячим трещинам особенно велика в наплавленном металле и меньше в зоне термического влияния. При наплавке возникает опасность горячих трещин, потому что кремний переходит из основного металла в наплавленный. Кремний способствует раскислению металла сварочной ванны.

Цирконий. Добавка циркония всего в десятые доли процента приводит к гетерогенной фазе, которая сильно повышает склонность сплава к горячим трещинам. По-видимому, это приводит к этентической реакции при температуре 1 090 – 1 150°С. Образование трещин происходит как в наплавленном металле, так и в зоне термического влияния. Никеле циркониевые сплавы считают, поэтому, не свариваемыми. Относительно соединений с помощью холодной и диффузионной сварок в настоящее время данные отсутствуют.

Алюминий. Его следует рассматривать, как сопутствующий полезный элемент за его воздействие как средство раскисления и как элемента, сопутствующего дисперсионному твердению.

При высоком содержании он, однако, повышает чувствительность к горячим трещинам, так как пороговое значение чувствительности зависит, как и для кремния, от присутствия других легирующих элементов. Опасность трещин возникает в наплавленном металле и меньше в зоне термического влияния. Допустимое содержание алюминия часто выше, чем в соответствующих случаях для кремния. Алюминий содержится в сварочных присадочных материалах, которые применяют для сварки дисперсионно твердеющих никелевых сплавов.

Титан. Его вводят в присадочный сварочный материал для того, чтобы получить швы без пор (раскисление). Для сплавов, содержащих хром, это часто не требуется, поскольку хром сам может связывать газы. В отношении дисперсионного отверждения титан влияет подобно алюминию. При определённых критических концентрациях при сварке возникает, однако, опасность появления трещин. Допустимое содержания алюминия и титана при WIG – сварке выше, чем при дуговой сварке. По этой причине следует предпочитать названный первым способ для сварки дисперсионно-твердеющих сплавов. Склонность к появлению трещин возникает главным образом в наплавленном металле, а не в зоне термического влияния.

Бор. Обычное его содержание 0,03 – 0,10%. Путём добавки бора улучшают механические свойства сплавов при высоких температурах. Однако самое небольшое содержание бора (г 0,003%) при сварке приводит к высокой склонности образования горячих трещин; по-видимому, на границах зёрен, подобно сере, фосфору и цирконию, бор образует легкоплавкую эвтектику с никелем.

Не преднамеренно вводимые легирующие элементы.

Сера.

Она является самым вредным элементом в никелевых сплавах. Растворимость серы в

твёрдом никеле < 0,005%. Количество серы, превышающее это значение, выделяется

в виде сульфида никеля вдоль границ зёрен. Эгектика Ni

- Ni![]() S

S![]() плавится

при температуре 637°C,

являющейся чрезвычайно низкой. Никель поглощает серу в критической области

температур от 300 до 900°С из твёрдых,

жидких, газообразных или парообразных веществ, например из масла, жира, горячих

газов, а также из пламени при газовой сварке. Поэтому необходима очистка

поверхностей металла перед сваркой.

плавится

при температуре 637°C,

являющейся чрезвычайно низкой. Никель поглощает серу в критической области

температур от 300 до 900°С из твёрдых,

жидких, газообразных или парообразных веществ, например из масла, жира, горячих

газов, а также из пламени при газовой сварке. Поэтому необходима очистка

поверхностей металла перед сваркой.

Вспомогательные мероприятия: добавление марганца, магния, ниобия, титана и алюминия. При неочищенных листах влияние этих элементов, однако, недостаточно для того, чтобы помешать горячему растрескиванию. Вследствие низкой температуры плавление эвтектики сера также очень опасна как в зоне термического влияния, так и в наплавленном металле.

Свинец. Он влияет в таких же концентрациях, как и сера. И, однако, его редко рассматривают как примесь. Свинец не растворим в Ni, поскольку является жидким до температуры плавления. Он образует плёнку по границам зёрен, что приводит к горячему растрескиванию.

Фосфор. Он влияет также, как сера и свинец. Соответствующая эвтектическая реакция протекает при 870°С. Уже всего сотые доли процента фосфора приводят к горячему растрескиванию в наплавленном металле, но не в зоне термического влияния.

Элементарные газы. Кислород, азот и водород создают проблему только в отношении парообразования. Образование трещин, наоборот, едва связано с имеющимися растворёнными газами. Содержание титана и алюминия в сварочном присадочном материале достаточно высокое, чтобы исключить влияние газов на образование пор.

Состояние после термообработки.

Сплавы сваривают главным образом в не полностью отожженном состоянии. После интенсивной холодной деформации металла в областях в областях выполнения сварки перед сваркой следует ещё раз провести отжиг изделия. Дисперсионно-твердеющие сплавы также следует сваривать только после неполного отжига, так как в противном случае вследствие малой пластичности сплавов следует учитывать появление трещин от внутренних напряжений. Необходимо также принимать во внимание некоторый спад прочности.

Очистка.

Перед сваркой необходимо обезжирить поверхность с обеих сторон листа минимум на 25 мм по обе стороны от сварного шва и прошлифовать.

Газовая сварка.

Применима для всех никелевых сплавов, кроме сплавов типа Ni – Cr – Fe (нимоник 80, 80А и 90); однако этот способ применяют ещё пока редко.

Газы. Ацетилен, находящийся в баллонах, является наиболее предпочтительным горючим газом (более лёгкое регулирование пламени и лучшая очистка). Вносимый вместе с газом ацетон может быть причиной образования трещин. Применяют восстановительное пламя (лёгкий избыток ацетилена).

Горелка. Сопло такое же, как для стали, однако для сварки чистого никеля выбирают сопло на один размер больше.

Флюс.

Для никеля и сплавов Ni – Mo

флюс не требуется. Для обычных никелевых сплавов следует применять флюсы, не

содержащие бора (в противном случае в наплавленном металле появляются горячие

трещины). Сразу же после сварки остатки флюса удаляют стальными щётками или

обработкой раствором азотной кислоты (50 частей HNO![]() на

50 частей воды).

на

50 частей воды).

Электрическая дуговая сварка.

Этот способ применяют чаще всего. Вид тока: = (+).

Присадочный материал: однороден основному металлу с добавками против образования пор (по DIN 1 736). Покрытие гигроскопическое, поэтому материалы перед сваркой прокаливают.

Последующая обработка. Угол разделки кромок больше, чем для соединений из стали, так как расплавленная ванна является вязкой.

Положение. Сварку выполняют по возможности в горизонтальном положении.

Техника. С небольшими колебаниями электрода, так как в противном случае выгорают раскисляющие добавки. Дуга короткая, электроды перемещают в наклонном положении (лучше всего угол наклона 20 - 30° по отношению к вертикали). Зажигание дуги производят на выводной планке (иначе образуются поры). Сваривают электродами малого диаметра с небольшой силой тока.

WIG – сварка.

Вид тока: = (-); применение переменного тока возможно.

Зажигание дуги – на выводной планке с помощью осциллятора (его воздействие отчасти сохраняется во время сварки).

Скорость сварки – как можно более высокая.

Защитный газ

сушёный неочищенный сварочный аргон, поддув воздуха исключают; расход 1,0

2,8 м![]() /ч.

/ч.

Толщина стенки – до 6 мм за один проход.

Защита с противоположной стороны – аргон или медная подкладка.

Присадочный материал – по DIN 1 736.

MIG – сварка.

Вид тока: = (+).

Защитный газ

99,8%-ный сварочный аргон; расход ![]() 1,2 м

1,2 м![]() /ч.

/ч.

Присадочный материал – по DIN 1 736.

Атомно-водородная сварка.

Использование метода возможно, однако его почти не применяют.

Сварка под флюсом.

Галогенный флюс, составленный из солей фтора и хлора щелочноземельных металлов, позволяет легирующим элементам с высокой склонностью к кислороду (Ti, Al) переходить из электродной проволоки и основного материала в сварной шов с высоким процентным соотношением (80 – 90%).

Контактная сварка.

а) точечная сварка.

Сила тока та же, как и при сварке сталей, но требуется более высокое давление на электродах.

Электроды – высокопрочные медные сплавы с плоскими или слегка закруглёнными торцами. “Прилипаемость электрода при сварке никеля можно предотвратить путём короткого времени сварки на повышенном токе. При случае торцы электродов серебрят. Прилипаемость отсутствует при сварке монеля вследствие его более высокого сопротивления по сравнению с никелем.

Давление. Более высокое давление, чем при сварке сталей, необходимо обеспечивать, прежде всего, при сварке высокожаропрочных сплавов.

б) Шовная сварка.

Роликовая сварка прерывистым швом применима для всех никелевых сплавов, скорость сварки 80 – 130 точек/мин.

Роликовая сварка непрерывным швом.

Сварочное давление следует устанавливать более высоким, чем для стали, за исключением сварки чистого никеля.

в) Сварка оплавлением.

При сварке никелевых сплавов требуется большая энергия, чем для стали (так как их электросопротивление меньше). Для того чтобы избежать перегрева, следует располагать место сварки по возможности ближе к электродным клеммам. Требуется высокое давление осадки; осадку начинают непосредственно перед окончанием протекания тока. При запаздывающей осадке появляются шлаковые и оксидные включения. Если, наоборот, ток протекает дольше, чем в течении двух периодов после начала осадки, то появляются мелкие поры и межкристаллитные включения. При сварке необходимо очень точное регулирование параметров; целесообразен предварительный подогрев.

Термообработка.

Очистка перед термообработкой.

Необходима тщательная очистка поверхностей, чтобы предотвратить поглощение серы из жира, смазки и пр. Очистка состоит из обезжиривания обычными средствами и последующего промывания в 10%-ной серной кислоте, а затем многократного промывания в воде. Механическую очистку проводить путём песко- или дробеструйной обработки или шлифования.

Атмосфера в печи.

Следует обеспечить отсутствие поглощения из атмосферы печи серы. Если изделие из никеля отжигают длительное время при температуре > 900°С, то наступает охрупчивание из-за окисления по границам зёрен. Однако его распространение вдоль границ зёрен в противоположность воздействию серы происходит медленно. Поэтому при небольшой длительности отжига можно не учитывать эти нарушения.

Если никель

отжигают при температуре > 900°С в

окислительной серосодержащей атмосфере, то имеет место особо сильное

воздействие серы. Горючий газ должен содержать < 0,2 г/м![]() масла и 0,2% S.

масла и 0,2% S.

Неполный отжиг.

Материалы обычно поставляют в не полностью отожжоном состоянии. Такой отжиг следует проводить перед сваркой изделий, которые были подвергнуты холодной деформации в местах выполнения соединений.

Отжиг для снятия напряжений.

Этот отжиг следует проводить при опасности коррозийного растрескивания под напряжением. Никелевые сплавы мало чувствительны к коррозии в водных растворах, однако, наоборот, не стойки против ртути и её солей, а также против кремнефтористого водорода.

Рекомендуется нагревать изделия до температуры отжига также быстро, как и при неполном отжиге, выдерживать 1 – 3 ч и быстро охлаждать. Для сплавов Ni Cr – Fe, Ni Mo - Fe и Ni Mo – Cr - W(инконель, хастеллой В) снятие напряжений происходит только при температуре неполного отжига.

Дисперсионное отверждение.

Закаливаемые и стареющие никелевые сплавы сваривают в не полностью отожжоном состоянии, а затем быстро доводят до температуры отжига для снятия напряжений (чтобы предотвратить процессы выделения), закаливают и состаривают.

Состав флюсов для сварки никеля и никелевых сплавов.

|

Компонент |

Состав флюса, % |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Бура прокаленная |

52 | 30 | 25 | - | 50 | 40 |

|

Кислота борная |

15 | 50 | 75 | - | 50 | 50 |

|

Магний хлористый |

8 | - | - | - | - | - |

|

Натрий хлористый |

25 | 10 | - | - | - | - |

|

Кальций фтористый |

- | - | - | 15 | - | 10 |

|

Гашёная известь |

- | - | - | 17 | - | - |

|

Борный ангидрид |

- | - | - | 23 | - | - |

|

Натриевое стекло |

- | - | - | 45 | - | - |

|

Барий углекислый |

- | 10 | - | - | - | - |

Качество шва оценивают по его цвету:

Хороший шов имеет матово – коричневую или серо – жёлтую окраску, сваренный с перегревом – блестящий, сине – чёрного цвета.

Техника безопасности.

Рабочее место сварщика должно содержаться в чистоте и порядке. Сварочные кабели нельзя располагать рядом с газосварочными шлангами и трубопроводами, находящимися под давлением, а также вблизи кислородных баллонов и ацетиленовых генераторов. Не должны производиться сварка и резка внутри сосудов с закрытыми люками или не вывернутыми пробками. Для защиты глаз, лица, кожного покрова головы и шеи сварщика от излучения и брызг металла, а также частичной защиты органов дыхания от непосредственного воздействия выделяемых при сварке паров металла, шлака и аэрозолей предназначены защитные щитки. Щитки изготавливаются двух основных видов: головные и ручные. Щитки изготавливаются углублённой формы для того, чтобы они хорошо защищали все открытые части головы и шеи сварщика. Для защиты от вредного излучения дуги в щитках вставляют стеклянные светофильтры тёмно – зелёного цвета, которые не пропускают вредного излучения.

Рабочих, находящихся в зоне сварки, следует снабдить очками и светофильтрами. Излучение дуги опасно для зрения на расстоянии 20 м.

Сварщики, работающие на строительных площадках, обязаны носить каски. Важными средствами индивидуальной защиты сварщика являются спецодежда и спецобувь.

К средствам индивидуальной защиты относятся также резиновый коврик, резиновые перчатки и галоши, применяемы при работе в особо опасных местах. Для защиты дыхательных путей от вредных аэрозолей применяют респираторы, противогазы. Для общего очищения воздуха используют вентиляцию местного и общего назначения.

Опасность поражения электрическим током создают источники сварочного тока, электрический привод (включая пускорегулирующую аппаратуру), электрооборудования подъёмно-транспортных устройств, электрифицированный транспорт, ручные электрические машины и т.д.

Прежде чем заняться сварочными работами сварщик должен проверить заземление, изолированы ли кабели.

При газовой сварке, сварщик должен ставить баллоны на 5 м друг от друга. Смотреть, чтобы не было обратного удара. Ни в коем случае не носит баллоны одному.

Освобождение пострадавшего от действия тока можно осуществить следующим образом: отключить рубильник, перерубить провод топором или оттянуть пострадавшего от токоведущей части, отбросить от него провод деревянной палкой. Сделать массаж сердца, искусственное дыхание, дать понюхать нашатырный спирт, обрызгивать водой, растирать и согревать тело. Немедленно вызвать скорую помощь.

У сварщика под рукой должно быть всегда средство пожаротушения.

Обязанностью каждого работающего является твёрдое знание и неуклонное выполнение существующих требований по безопасным методам работы, а также соблюдение норм и правил пожарной безопасности.

Использованная литература.

1. Б.Д. Малышев

2. В.И. Мельник

3. И.Г. Гетие

4. Ю. Руте

Справочник материалов.

Д.Л. Глизманенко.

© 2009 База Рефератов