Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Подбор пылеулавливающего оборудования на асфальтобетонном заводе

Курсовая работа: Подбор пылеулавливающего оборудования на асфальтобетонном заводе

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ХАРАКТЕРИСТИКА АБЗ

1.1 Технология производства продукции на предприятии

1.2 Технологическое оборудование АБЗ

1.3 Технологическая последовательность

1.4 Выбросы и их подавление

2 ЦИКЛОНЫ

2.1 Теоретическая часть

2.1.1 Циклоны конструкции НИИОгаз

2.2 Расчетная часть

2.2.1 Практические рекомендации по выбору циклонов

2.2.2 Выбор и расчет параметров сквозного циклона

2.2.3 Выбор и расчет параметров групповых циклонов

3 СКРУББЕР ВЕНТУТРИ

3.1 Теоретическая часть

3.2 Расчет скруббера Вентури

3.2.1 Конструктивные параметры трубы Вентури

4. КАПЛЕУЛОВИТЕЛИ

4.1 Теоретическая часть

4.2 Определение основных конструктивных параметров каплеуловителя

ВЫВОДЫ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Асфальтобетонный завод - одно из пяти предприятий автомобильно-дорожного комплекса с целью его анализа как предприятия, в результате функционирования которого наблюдается загрязнение окружающей среды вредными для всего живого веществами. Охрана окружающей среды - это острая проблема, от разрешения которой во многом зависит дальнейшее развитие производства, жизнь и здоровье не только нынешнего, но и будущего поколений людей.

Сложные технологические процессы представляют собой производства строительных конструкций и материалов, связанные с превращением сырья в различные состояния и с различными физико-механическими свойствами, а также с использованием разнообразной степени сложности технологического оборудования и вспомогательных механизмов. Во многих случаях эти процессы сопровождаются выделением больших количеств полидисперсной пыли, вредных газов и других загрязнений. Можно сказать, что асфальтобетонный завод является одним из наиболее опасных источников загрязнения окружающей среды: на асфальтобетонном заводе при разгрузке минеральных материалов в силосы выделяется много пыли, которую целесообразно отсасывать в верхней части силосных складов. При просушивании и нагревании песка и щебня выделяется большое количество пыли и несгораемых частиц жидкого топлива. Основными местами интенсивного пылевыделения являются дымовая труба, загрузочная и разгрузочная коробки сушильного барабана, а также места загрузки, разгрузки, грохочения сухих минеральных материалов.

Закрепление теоретических знаний, полученных в процессе изучения курса «Процессы пылегазоочистки» и приобретения практических навыков самостоятельного решения по оценке влияния, вследствие деятельности одного из предприятий дорожно-строительного комплекса (асфальтобетонного завода) на природную окружающую среду, а также усвоению методов подбора технических средств и расчет их габаритов, необходимых для очистки выбросов на АБЗ, деятельность которых направлена на снижение вредного воздействия завода на окружающую среду – цели данной курсовой работы.

Основными источниками загрязнения атмосферы являются выбросы аэрозолей из сушильных барабанов. Происходят разовые выбросы аэрозолей при хранении наполнителя и его обработке, с дорог на территории завода и выбросы пахучих смолистых веществ с мест хранения, асфальта и установок для его смешивания.

Для предупреждения загрязнения пылью воздуха необходимо: по возможности ограничить выброс в атмосферу отходящих газов и запыленного вентиляционного воздуха; применять герметичные устройства при транспортировке пылящих материалов; не применять складов для пылящих материалов (минерального порошка).

Для снижения количества выбросов в атмосферу целесообразно работу сушильных барабанов АБЗ переводить с жидкого топлива на газ.

Технологические операции приготовления асфальтобетонной смеси сопровождаются шумом, часто превышающим установленные нормы. Методы снижения шума заключаются в следующем: уменьшении шума в источнике его образования путем звукопоглощения, звукоизоляции; удалении по возможности самого источника; применении индивидуальных средств защиты от шума.

1 ХАРАКТЕРИСТИКА АБЗ

1.1 Технология производства продукции на предприятии

Технология приготовления асфальтобетонной смеси состоит из следующих основных этапов:

1. Подготовка минеральных материалов (подача со склада погрузчиком, экскаватором или другой машиной минеральных материалов к смесителю; предварительное дозирование песка и щебня и подача их в сушильный барабан; просушка и нагрев минеральных материалов; разделение их по фракции; точное окончательное дозирование щебня, песка, порошка);

2. Подготовка битума (подача из хранилища в битумоплавилку, удаление влаги, нагрев до рабочей температуры, дозирование подогретого битума);

3. Перемешивание минеральных материалов с битумом;

4. Выгрузка готовой асфальтобетонной смеси в накопительный бункер или автомобиль.

В технологический процесс приготовления асфальтобетонной смеси входит еще ряд операций, связанных с приготовлением и переработкой отдельных материалов, а также погрузочно-разгрузочные и транспортные операции.

Технологическая схема производства асфальтобетонной смеси может быть разделена на 3 самостоятельные технологические линии, которые объединяются возле смесительного агрегата:

1-ая линия - подача щебня, отсева и песка;

2-ая линия - подача минерального порошка;

3-ая линия - подача вяжущего.

Асфальтобетонный завод содержит три цеха: камнедробильный; минерального порошка (дробильно-размольный) и битумный.

В камнедробильном цехе осуществляются: разгрузка камня из железнодорожных вагонов, прибывших из карьера и созданий склада камня; подача камня к дробилке; переработка камня на щебень (первичное дробление, рассортировка камня по фракциям с отсевом крупных фракций, вторичное дробление с повторной рассортировкой); создание складов щебня по фракциям; подача щебня к смесителю.

В цехе минерального порошка также осуществляется первые две операции (разгрузка камня из вагона в транспортные средства) и подача камня к дробилке, так как порошок приготовляют из известкового камня. Затем идут: дробление мелкого камня или щебня в валковой или другой дробилке; просушка известкового щебня; размол в шаровых мельницах; хранение порошка на складе; подача порошка в смеситель.

Работа битумного цеха происходит по технологии: разгрузка битума из бункерных полувагонов в хранилище; предварительный разогрев битума до температуры текучести; перекачка в битумоплавильню или обогревательные тенты; разогрев в битумоплавильне до рабочей температуры; подача битума в смеситель.

Основой любого АБЗ являются смесительные цехи, являющиеся одним из основных источников дымо- и пылеобразования. Причина тому неполное сгорание топлива и большая кинетическая энергия газов, способная уносить мелкие частицы минералов. Неполное сгорание топлива обусловлено с одной стороны, камерой сгорания топок сушильных барабанов, с другой стороны - конструкцией применяемых форсунок, имеющих длинный вытянутый факел.

Борьбу с пылью и дымом при работе асфальтосмесителей следует вести по двум направлениям, добиваясь: улавливания и очистки газов, отходящих по двум направлениям, добиваясь: улавливания и очистки газов, отходящих из сушильного барабана; ликвидации причин пыле - и дымообразования путем улучшения технологии процесса подогрева минеральных материалов.

1.2 Технологическое оборудование АБЗ

Агрегаты питания асфальтосмесительных установок предназначены для дозирования минеральных материалов (влажных и холодных песка и щебня различных фракций в заданных пропорциях) и равномерной подачи их транспортером в сушильный барабан.

Сушильный барабан используется для просушивания и нагрева до заданной температуры песка и щебня нескольких фракций. Они состоят из барабанов, топливного оборудования, баков для топлива и системы обеспылевания. Сушильные барабаны непрерывного действия просушивают и нагревают песок и щебень горячими газами по принципу противотока, т.е. материалы передвигаются постепенно навстречу горячим газам, которые образуются в сушильном барабане от сгорания хорошо распыленного основного жидкого топлива. В качестве основного топлива используют мазут.

Агрегаты минерального порошка предназначены для приема из транспортных средств, хранения и подачи минерального порошка в дозатор смесительного агрегата. Агрегаты минерального порошка состоят из силосных банок различной вместимости, оборудования для транспортирования и подъема минерального порошка, фильтров при использовании пневмоподачи, указателей уровня, аэрационного устройства, затворов и насосов.

Смесительные агрегаты предназначены для сортировки нагретых каменных материалов, их дозирования и перемешивания, выдачи готовой смеси. Они состоят из элеватора, сортировочной установки, емкостей для хранения небольшого количества горячих песка и щебня по фракциям, а также холодного минерального порошка, бункера по массе, устройства для дозирования минеральных составляющих асфальтобетонных смесей, битумного дозатора с битумопроводами, кранами и распределительными трубами, мешалками и разгрузочного устройства.

Бункера готовой асфальтобетонной смеси предназначены для хранения ее в течение некоторого времени, что обеспечивает равномерную и непрерывную работу АБЗ при уменьшенном количестве транспортных средств, отвозивших готовую смесь к местам укладки. Уменьшение их количества достигается за счет сокращения продолжительности загрузки. Бункер может быть одно - или двухсекционным. Его емкость должна быть равна производительности смесителя.

Система опрыскивания предназначена для нанесения на внутреннюю поверхность ковша скипового подъемника и кузова автомобиля тонкого слоя солярового масла или дизельного топлива, служащего для предотвращения налипания на указанные поверхности горячей асфальтобетонной смеси.

1.3 Технологическая последовательность

Минеральные материалы поступают железнодорожным или автомобильным транспортом на завод, разгружаются как правило на площадке с твердым покрытием в отдельные помещения, откуда по подземной галерее с помощью транспорта и ленточного конвейера подается в агрегаты питания. Каждый агрегат предназначен для хранения отдельного минерального материала. В последующем с помощью ленточного конвейера (холодный элеватор) минеральные материалы поступают в сушильный барабан, где подогреваются до температуры t ≈ 200°С и далее с помощью горячего элеватора подаются на грохот, с помощью которого разделяются на отдельные составляющие, поступающие в бункера- дозаторы. Битум поступает железнодорожным транспортом, разгружается в битумохранилища, нагревается в нем до текучего состояния, стекает в приямок и с помощью насоса закачивается в битумоплавильные котлы. В битумоплавильных котлах при t ≈ 100°С битум обезвоживается и в последующем разогревается до t ≈ 150-170°С и подается в дозировочный бак. Минеральный порошок поступает на завод автомобильным транспортом, загружается в специальные хранилища, откуда перекачивается пневмотранспортом в агрегат питания.

В последующем отдозированные каменные материалы, а также битум, поступают в смеситель (13). В смесителе минеральные материалы перемешиваются от 10 до 30 секунд между собой, впрыскивается в смеситель битум, после чего продолжается смешение битума с минеральными составляющими в течение 30-40 секунд в зависимости от типа приготавливаемой смеси. Чем больше содержание крупного заполнителя в составе асфальтобетонной смеси, тем меньше время перемешивания. Время перемешивания связано также с вязкостью используемого битума. Температура приготовления смеси выгружается в автотранспортное средство или в бункер-накопитель готовой смеси.

1.4 Выбросы и их подавление

При разгрузке минеральных материалов в силосы выделяется много пыли, которую целесообразно отсасывать в верхней части силосных складов. При просушивании и нагревании песка и щебня выделяется большое количество пыли и несгораемых частиц жидкого топлива. Основными местами интенсивного пылевыделения является дымовая труба, загрузочная и разгрузочная коробки сушильного барабана, а также места загрузки, разгрузки, грохотания сухих минеральных материалов. Санитарными нормами допускается максимальная запыленность слоя воздуха на высоте 1,6 м от поверхности земли - 0,5 мг\м3.

Главной задачей охраны окружающей среды является обеспечение нормальной работы пылеочистных установок на заводе, т.к. пыль является основным источником загрязнения. Источники загрязнения делятся на организованные и неорганизованные. Первые выбрасывают вредные вещества в атмосферу трубы или шахты, вторые - с больших площадей (склады каменных материалов). Существуют источники загрязнения водой среды: от поверхностного стока с территории завода; оборотная вода от промывки материала.

Основными источниками загрязнения атмосферы являются выбросы аэрозолей из сушильных барабанов. Происходят разовые выбросы аэрозолей при хранении наполнителя и его обработке, с дорог на территории завода и выбросы пахучих смолистых веществ с мест хранения асфальта и установок для его смешивания.

Величина выброса из сушильных барабанов зависит от размера гранул наполнителя и типа применяемого топлива. Выбросы в отсутствие подавления в среднем составляют примерно 20 кг/т наполнителя. Выбросы составляют относительно крупные частицы, размер более 50 % из них превышает 20 мкм и зависит от используемого наполнителя. Выбросы из сушильных барабанов улавливаются либо скрубберами, либо рукавными фильтрами, перед которыми расположены циклоны. Эти устройства уменьшают выбросы более чем на 99 %.

Пыль образуется при работе сушильного барабана (на входе) и сит на смесителе (грохота), элеватора горячего материала. В составе пыли почти 50% зерен менее 71 мкм (минеральный порошок), при этом частицы с размером зерен 50-70 мкм улавливаются полностью сухой системой пылеочистки; частицы размером 10-5 мкм улавливаются сухой системой пылеочистки частично (на 80%) .В связи с этим возникает необходимость производить мокрую пылеочистку циклоном. Частицы размером менее 10 микрон сухим способом не улавливаются вовсе.

Для подавления выбросов используют также обеспыливающие установки, которые предназначены для очистки выходящих газов из сушильного барабана и создании в нем минимального разряжения, чтобы направить весь поток загрязненных газов в обеспыливающую установку. Обычно такая установка имеет две ступени очистки: 1-ая - циклоны сухой очистки, 2-ая - мокрые пылеуловители.

Эффективность очистки в такой установке составляет 99,2%.

2 ЦИКЛОНЫ

2.1 Теоретическая часть

Циклонные аппараты вследствие дешевизны и простоты устройства и эксплуатации, относительно небольшого сопротивления и высокой производительности являются наиболее распространенным типом механического пылеуловителя.

Циклонные пылеуловители имеют следующие преимущества перед другими аппаратами:

- отсутствие движущихся частей;

- надежная работа при температуре до 400 градусов С без конструктивных изменений;

- пыль улавливается в сухом виде;

- возможность улавливания абразивных пылей, для чего активные поверхности циклонов покрываются специальными материалами;

- возможность работы циклонов при высоких давлениях;

- стабильная величина гидравлического сопротивления;

- простота изготовления и возможность ремонта;

- повышение концентрации пыли не приводит к снижению фракционной эффективности аппарата.

К недостаткам можно отнести:

- высокое гидравлическое сопротивление, достигающее 1250-1500 Па;

- низкая эффективность при улавливании частиц размером меньше 5мкм.

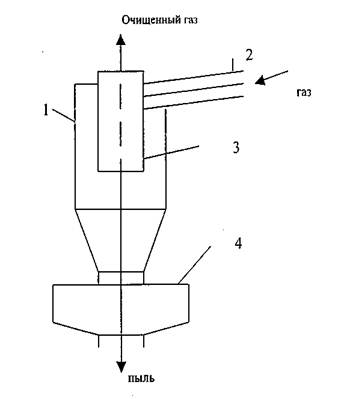

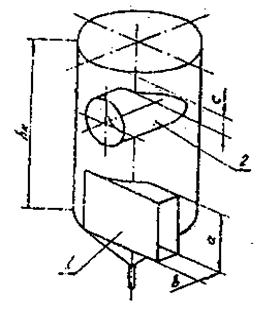

Работа циклона основана на использовании центробежных сил, возникающих при вращении газопылевого потока внутри корпуса аппарата. Вращение достигается путем тангенциального ввода потока в циклон. В результате действия центробежных сил частицы пыли, взвешенные в потоке, отбрасываются на стенки корпуса и выпадают из потока. Чистый газ, продолжая вращаться, совершает поворот на 180 градусов и и выходит из циклона через расположенную по оси выхлопную трубу( рис. 2.1.1)

Рисунок 1- Циклон:

1- корпус;

2- входной патрубок;

3- выходной патрубок;

4- приемный бункер.

Частицы пыли, достигающие стенок корпуса, под действием перемещающегося в осевом направлении потока и сил тяжести движутся по направлению к выходному отверстию корпуса и выводятся из циклона. Ввиду того, что решающим фактором обуславливающем движение пыли, являются аэродинамические силы, а не силы тяжести, циклоны можно располагать наклонно и даже горизонтально. На практике из-за компоновочных решений, а также для размещения пылетранспортных систем, циклоны устанавливают в вертикальном положении.

При движении во вращающемся криволинейном потоке газа частица пыли находится под действием силы тяжести, центробежной силы и силы сопротивления. Масса частицы обычно настолько мала, что ею пренебрегают, поэтому скорость частиц в циклоне без большой ошибки можно принять равной скорости вращения газопылевого потока.

Область циклонного процесса, или зона улавливания пыли, расположена между концом выхлопной трубы и пылеотводящим отверстием циклона. Часть этой зоны занимает корпусный патрубок. В нем оканчивается циклонный вихрь, В цилиндрическом циклоне (Без корпусного патрубка) циклонный вихрь опирается на пылевой слой в бункере аппарата. При этом частицы вторично уносятся из бункера, т.е. происходит явление, аналогичное действию атмосферных вихрей на предметы, находящиеся на поверхности земли. Вторичный унос частиц возникает и тогда, когда выбран чрезмерно большой угол конусности нижнего патрубка циклона.

Бункер участвует в аэродинамике циклонного процесса, поэтому использование циклонов без бункера или с уменьшенным, по сравнению с рекомендуемым, размером бункера снижает КПД аппарата. Существенное влияние на циклонный процесс оказывает турбулентность, которая во многом определяет степень очистки. Поток, поступающий в выхлопную трубу, продолжает интенсивно вращаться. Затухание этого вращательного движения. Связанное с невосполнимыми потерями энергии, происходит сравнительно медленно.

2.1.1 Циклоны конструкции НИИОгаз

- Цилиндрические (типа ЦН-11, ЦН-15, цН-15У, ЦН-24). Характерные особенности: удлиненная цилиндрическая часть, угол наклона крышки и входного патрубка равен соответственно 11,15,24, одинаковое отношение диаметра выхлопной трубы к диаметру циклона, значение которого 0,59.

- Конические (СДК-ЦН-33, СК-ЦН-34,СК-ЦН-34М). Характерные особенности: длинная коническая часть, спиральный входной патрубок, малое отношение d выхлопной трубы и корпуса (соответственно 0,33 и 0,34).

Цилиндрические относят к высокопроизводительным аппаратам, а конические – к высокоэффективным. Диаметр цилиндрических циклонов не превышает 2000 мм, а конических - 3000 мм. С увеличением диаметра циклона при постоянной тангенциальной скорости потока центробежная сила, воздействующая на пылевые частицы, уменьшается, и эффективность пылеулавливания снижается. Кроме того, установка одного высокопроизводительного циклона вызывает затруднения из-за его большой высоты. В связи с этим в технике пылеулавливания широкое применение нашли групповые и батарейные циклоны.

Рисунок 2.1.1.1 - Цилиндрический циклон.

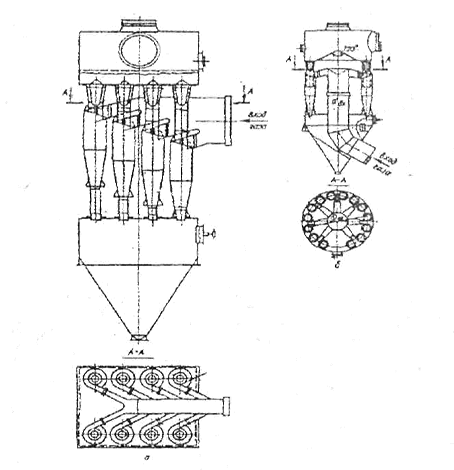

В групповых компоновках по нормалям НИИОгаза применяются циклоны типа ЦН-15 и ЦН-11, их устанавливают попарно с общим числом циклонов 2-8 или вокруг вертикального подводящего газохода по 10-14 штук. (рис. 3).

Рисунок 2.1.1.2 - Групповые циклоны:

а - ступенчатая компоновка; б - круговая компоновка.

При определении гидравлического сопротивления групповых установок к коэффициенту сопротивления одиночного циклона, отнесенному к скорости воздушного потока в горизонтальном сечении корпуса, при круговой компоновке следует добавлять 60, при двухрядной с отводом очищенного газа через улитки 28. Степень очистки в группе циклонов принимается равной степени очистки в одиночном циклоне, входящем в эту же группу.

Конические циклоны при разных производительностях с цилиндрическими отличаются от последних большими габаритами и поэтому обычно не применяются в групповом исполнении. Для подвода газа к отдельным циклонам при установке их в группу рекомендуется применять коллекторы. Обходные патрубки циклонов присоединяют к коллекторам посредством фланцев. Коллектор выполняется из одного или нескольких патрубков, которые с одной стороны подсоединяются к циклонам, а с другой – заканчиваются общей камерой.

Отвод очищенного газа в циклонах может осуществляться несколькими способами: с помощью улитки, служащей для преобразования вращательного движения газов в поступательное, колена, общего сборника для группы циклонов или через выхлопную трубу. Сечения выходного отверстия улитки и входного патрубка циклонов следует выполнять одинаковыми.

Группа циклонов снабжается общим бункером для сбора пыли. Диаметр пылевыпускного отверстия бункера подбирают таким, чтобы выпуск уловленной пыли происходил без задержки, а размер фланца соответствовал размеру устанавливаемого под ним пылевого затвора. Угол наклона стенок бункера принимается большим, чем угол естественного откоса пыли; обычно он составляет 55-60°.

В группах циклоны компонуются в два ряда или имеют круговую компоновку в соответствии с рекомендациями, приведенными в таблице 3 приложения. Рабочие объемы бункеров для групп циклонов рекомендуется принимать по таблице 4 приложения.

Для циклонов НИИОгаз принят следующий ряд диаметров: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400, 3000 мм. Однако для цилиндрических циклонов в одиночном исполнении 1800мм.

Бункера для одиночных циклонов выполняются цилиндрической формы. Диаметры принимаются в соответствии с ГОСТ: для цилиндрического циклона Dбункера = 1,5D; для конического – Dбункера =(1,1..1,2)D. Высота цилиндрической части бункера принимается равной' 0,8D, днище бункера выполняется с углом стенок 60°.

Пылевые бункера циклонных групп могут иметь либо круглую, либо прямоугольную форму. Для групп из двух и четырех циклонов применяют обе формы бункеров, а для групп из шести и восьми циклонов - только прямоугольные. Минимальное расстояние от оси циклона до стенки бункера должно быть не менее 0,4D, где D - диаметр циклона. Высота прямоугольной (или цилиндрической) части бункера должна быть не менее 0,5D. Угол на клона стенок бункера к горизонту принимается не менее 60°.

Условное обозначение типоразмеров одиночного и группового циклонов типа ЦН-15: ЦН циклон конструкции НИИОгаза; 15 - угол наклона оси входного патрубка относительно горизонтали (град.); П (Л) - «правое» («левое») вращение газа в «улитке»; число после тире - внутренний диаметр цилиндрической части циклона (мм); следующая цифра - количество циклонов в группе; У - с камерой очищенного газа в виде сборника; П - пирамидальная форма бункера. Например, ЦН-15П-600П и ЦН-15Л-600 х 2УП.

Условное обозначение типоразмера циклона типа СК-ЦН-34: СК- спиральный конический: ЦН - циклон конструкции НИИОгаза; 34 - отношение диаметра выхлопной трубы к диаметру цилиндрической части (равно 0,34); БП - с бункером и подогревателем; Б - с бункером без подогревателя (при отсутствии Б или БП - без бункера и подогревателя); последнее число - диаметр цилиндрической части циклона (мм); П или Л - «правое» или «левое» вращение пылегазового потока. Например, СК-ЦН-34БЦ-600Л, СК-ЦН-34-600П.

2.2 Расчетная часть

2.2.1 Практические рекомендации по выбору циклонов

Выбор типа и размера циклона производится на основании заданного расхода газов, физико-механических свойств пыли требуемого коэффициента очистки, габаритов установки, эксплуатационной надежности и стоимости очистки. При очистке больших объемов газов одиночные циклоны типа ЦН-11, ЦН-15, ЦН-24 объединяются в группы по 2, 4, 6, 8 элементов, расположенных в два ряда, и по 10, 12. 14 элементов при круговой компоновке. Диаметр циклонов типа ЦН-11, ЦН-15, ЦН-15У, объединенных в группы с прямоугольной компоновкой, не должен превышать 1800 мм, а при круговой компоновке 1000 мм.

При обеспылевании газа объемом более 80000-100000 м3/ч и при высоких требованиях к очистке следует применять батарейные циклоны. Батарейные циклоны имеют меньшие габариты, чем групповые, но требуют для своего изготовления большего расхода металла и стоимость их выше стоимости групповых циклонов. При выборе циклона следует обращать внимание на надежность работы системы, особенно в тех случаях, когда ремонт или ревизия системы газоочистки невозможны без остановки технологического оборудования. Широкий диапазон типоразмеров циклонов позволяет удовлетворять многие требования, в том числе и по надежности. Наиболее характерными нарушениями нормальной работы циклонов являются истирания стенок циклонов абразивной пылью и залипание. С увеличением диаметров циклонов и понижением скорости газового потока на входе истирание стенок и залипание уменьшаются. Вследствие этого для улавливания абразивной пыли рекомендуется применять циклоны типа СК-ЦН-34, способные обеспечивать высокую степень очистки при сравнительно небольшой скорости пылегазового потока на входе. При одинаковой эффективности наиболее высокие технико-экономические показатели имеют циклоны типа ЦН-11.

При выборе сквозного циклона особое внимание следует обращать на то, что эффективность пылеочистки в сквозном циклоне тем выше, чем больше обьем подаваемого пылегазового потока и чем больше перепад давления между подводящим газоходом и циклоном.

В сквозном циклоне чем больше его диаметр, тем выше перепад давления.

2.2.2 Выбор размера сквозного циклона

При выборе сквозного циклона особое внимание следует обращать на то, что эффективность пылеочистки в сквозном циклоне тем выше, чем больше обьем подаваемого пылегазового потока и чем больше перепад давления между подводящим газоходом и циклоном.

В сквозном циклоне, чем больше его диаметр, тем выше перепад давления. Согласно исходным данным, обеспыленный часовой расход очищаемого газа равен:

Q=29000 м3/ч

При этом секундный расход этого газа будет составлять:

Q=29000/3600=8,1 м3/с

Причем запыленность газа на выходе сушильного барабана составляет:

Свх=117,9 г/м3

А на выходе прямоточного циклона следует обеспечить запыленность не выше:

Свых=72,9 г/м3,

следовательно, нужно обеспечить эффективность очистки в прямоточном циклоне:

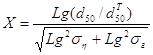

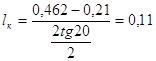

![]() (2.2.2.1)

(2.2.2.1)

Следовательно, эффективность этого циклона 38%.

Для определения размеров прямоточного циклона воспользуемся методом Альдена, который рекомендует параметры сквозного циклона определять в зависимости от диаметра входной трубы газохода.

Существует типовой ряд размеров диаметров (d) входной трубы газохода: 125, 200, 225, 260, 300, 360, 390 мм.

Для обеспечения требуемой эффективности необходимо соблюдение условия h/D≤3; h=h2+h3

2.2.3 Выбор и расчет параметров групповых циклонов

Расчет циклонов ведется методом последовательных приближений.

1.

Задавшись типом циклона (ЦН-15), определяем оптимальную скорость газа в сечении

циклона ![]() диаметром

D.

диаметром

D.

Задаемся

типом циклона ЦН-15; ![]() = 3,5 м/с.

= 3,5 м/с.

2. Расчет необходимой площади циклона производят по формуле:

![]() , м2

, м2

Q – объем очищаемого газа, м3/ч (исходные данные):

Q = 29000 м3/ч

![]() - оптимальную

скорость газа в сечении циклона, м/c.

- оптимальную

скорость газа в сечении циклона, м/c.

![]() м2

м2

3. Определяют диаметр циклона, задаваясь количеством циклонов

N=1:

![]() , м

, м

![]()

Переводим в мм: D = 1800 м.

Полученное значение D округляют до ближайшего типового значения внутреннего значения циклона - 1800 мм.

4. По выбранному диаметру циклонов находим действительную скорость движения газа в циклоне по формуле:

![]()

![]()

Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на 15%. Если условия не соблюдаются, выбираем другой тип циклона. Определяем величину расхождения 3,5 3,27=0,23% меньше чем 15%. Тип циклона выбран правильно.

5. Рассчитывают коэффициент гидравлического сопротивления одиночного циклона или группы циклонов:

![]()

![]()

где к1 поправочный коэффициент на диаметр циклона(1);

к2 поправочный коэффициент на запыленность газа(0.87);

x500 - коэффициент гидравлического сопротивления, учитывающий групповую компоновку циклонов(155);

к3 – коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу(0).

6. Вычисляют потери давления в циклоне по формуле:

![]() ,

,

![]() =0,5

=0,5![]() 134,85

134,85![]() 0,09

0,09![]() (3,27)

(3,27)![]() =64,88 Па

=64,88 Па

Для сети циклонов

где r - плотность газа в расчетном сечении циклона;

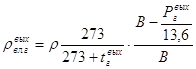

Плотность газа в расчетном сечении циклона определяют по формуле:

q=y/g, кг/м3,

![]() кг/м3

кг/м3

g - удельная масса газа при рабочей температуре 1500С, она задана в условии и равна 0,84 кг/м3;

g – ускорение свободного падения, оно равно 9,8 м/с2.

Удельную массу рассчитывают по формуле:

![]()

![]() , кг/м3 (2.2.3.6)

, кг/м3 (2.2.3.6)

где k – постоянный коэффициент: для одиночных циклонов – 1,3; для групповых – 1,4;

![]() - действительная температура газа

в циклоне.

- действительная температура газа

в циклоне.

![]() кг/м3

кг/м3

Принимаем g=0,988 кг/м3.

Плотность газа в расчетном сечении циклона определяют по формуле:

r = g/g, кг/м3

r=![]() =0,09 кг/м3

=0,09 кг/м3

Если в процессе очистки гидравлическое сопротивление пылеуловителя изменяется (обычно увеличивается), то необходимо регламентировать его начальное и конечное значения.

При достижении DPнач = DPкон процесс очистки нужно прекратить и провести регенерацию (очистку) пылеулавливающего устройства.

7. Вычисляем фактическую эффективность очистки газов в циклонах

h= 0,5[ 1+Ф(x)]

h= 0,5[ 1+0,8413]=0,92=92%

Параметр Ф(x) – представляет собой полный коэффициент очистки газа, выраженный в долях в зависимости от параметра Х.

Определяем параметр Х по формуле:

![]()

8. Фактическая эффективность чистки выбранной группы циклонов должна быть не меньше необходимой по условию, которое рассчитывается по формуле:

![]() =

=![]()

где Свх. и Свых. соответственно значения запыленности дымовых газов на входе и выходе их циклонов.

Если расчетное значение фактической эффективности очистки окажется меньше необходимого по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой вид циклона с большим значением коэффициента гидравлического сопротивления.

36%<98,5%

Таким образом, на первой ступени эффективность очистки газового выброса равна 36%.

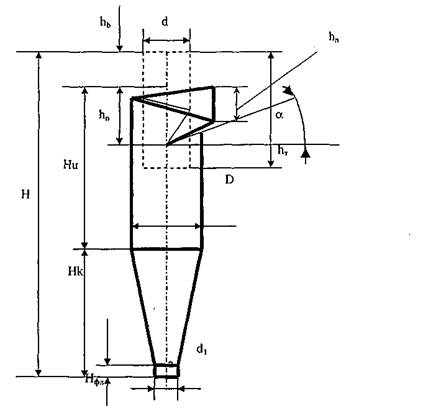

Расчет параметров циклона

Зная, наш диаметр находим все необходимые значения(d=1711):

hП-высота входного патрубка;

hП=0,66*1700=1122=11,22

hТ=1,74*1700=2958=29,58

Hц=2,26*1700=3842=38,42

Hк=2*1700=3400=34,00

H=4,56*1700=7752=7,752

hB=0,59*1700=1003=10,03

d1=0,4*1700=680мм=6,8см

hфл-высота фланца;

hфл=0,1*1700=170мм=1,7см

ширина входного патрубка в циклоне, м

0,2*1700=340мм=3,4см

ширина входного патрубка на входе, м

0,26*1700=442мм=4,42см

3 СКРУББЕР ВЕНТУТРИ

3.1 Теоретическая часть

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пылей с dч ≥ (0,3-1,0) мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения:

- Образование в процессе очистки шлама, что требует специальных систем для его переработки;

- Вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы;

- Необходимость создания оборотных систем подачи в пылеуловитель.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури. Основная часть скруббера - сопло Вентури - 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки - 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости в узком сечении сопла 30-200м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель. Каплеуловитель обычно выполняют в виде прямоточного циклона.

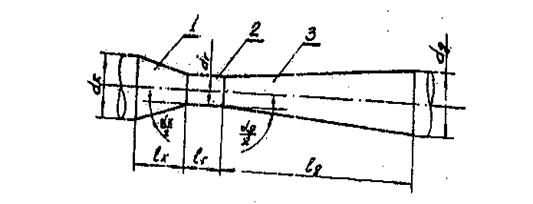

Рис. 3.1.1 Расчетная схема трубы Вентури:

1-конфузор;

2-горловина; 3-диффузор; ![]() - длины конфузора, горловины и

диффузора соответственно;

- длины конфузора, горловины и

диффузора соответственно;![]() - диаметры конфузора, горловины и

диффузора соответственно;

- диаметры конфузора, горловины и

диффузора соответственно; ![]() - половины углов раскрытия

конфузора, горловины и диффузора.

- половины углов раскрытия

конфузора, горловины и диффузора.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм при начальной концентрации примеси до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,1-6,0 л/м3. Круглые скрубберы Вентури применяют при расходе газа до 80000 м3/ч. При больших расходах газа и больших размерах трубы возможности распределения орошающей жидкости по сечению трубы ухудшаются, поэтому применяют несколько параллельно работающих круглых труб либо переходят на трубы прямоугольного сечения.

Задачей расчета скруббера Вентури является определение основных конструктивных размеров трубы Вентури и каплеуловителя.

3.2 Расчет скруббера Вентури

1. Из уравнения теплового баланса, составленного для 1м3 сухого газа методом последовательных приближений, находим температуру газа, на выходе из скруббера Вентури, по следующий формуле:

![]() ,0C (3.2.1)

,0C (3.2.1)

где Сг, Сп, Сж – соответственно теплоемкость газа, пара и жидкости, ккал/кг, 0С; их принимают Сг=0,24, Сп = 0,48, Сж = 1 соответственно;

rг – плотность газа, кг/м3 с.г.; принимают rг =1,29 кг/м3 ;

tг, tж – температура газа жидкости, 0С; принимают tж=18-20 0С;

r – скрытая теплота испарения, ккал/кг, принимаем r=540 ккал/кг;

d – влагосодержание газа, кг/м3 с.г.:

принимают dвх=0,5, тогда dвых=0,409;

dвх=0,4, тогда dвых=0,318;

m – удельный расход воды на орошение, кг/м3. По условиям работы скруббера Вентури его принимают от 0,3 до 5,0 кг/м3;m=1,25

вх., вых. – надстрочные индексы, относящиеся соответственно к параметрам входа и выхода трубы Вентури.

0.24![]() 1,29

1,29![]() (100-tгвых)+540

(100-tгвых)+540![]() (0,4-0,318)+0,48

(0,4-0,318)+0,48![]() (0,4

(0,4![]() 100-0,318

100-0,318![]() tгвых)≥1

tгвых)≥1![]() 1,25

1,25![]() (tгвых-18oC)

(tгвых-18oC)

116,94oC ≥ 1,71254oC![]() tгвых;

tгвых;

tгвых=116,94/1.71254=68,2oC

tгвых≤68оС

Задаваясь значением tгвых=68 0С, при котором dвых=0,318, кг/м3 с.г., методом последовательных приближений находим tгвых; tгвых= tжвых, так как потерями тепла в окружающую среду через стенки оборудования можно пренебречь.

2. Объем газа при нормальных условиях определяют по формуле:

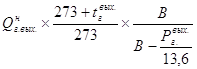

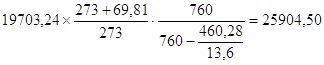

![]() , м3/ч (3.2.2)

, м3/ч (3.2.2)

![]() м

м![]() /ч

/ч

где Q![]() – объем газа на входе в скруббер Вентури м3/ч;

– объем газа на входе в скруббер Вентури м3/ч;

В – барометрическое давление,B=760 мм рт. ст.;

Ргвх разрежение газа перед трубой Вентури, мм рт. ст. Его принимают в диапазоне 11-13 мм рт. ст.;

3. Влагосодержание на входе в трубу Вентури равно dвх=400г/м3 с.г., что соответствует температуре точки росы 720С (33% влаги). Тогда объем сухого газа будет равен:

![]() ,м3/ч (3.2.3)

,м3/ч (3.2.3)

![]() м3/ч

м3/ч

4.Количество жидкости, подаваемое на трубу Вентури:

![]() , кг/ч (3.2.4)

, кг/ч (3.2.4)

где m- удельный расход воды на орошение, который принимается от 0,3 до 5 кг/м3:

m =1,2 кг/м3

Gж=![]() кг/ч

кг/ч

5. Разность влагосодержания на входе в трубу Вентури и выходе из нее:

Dd= dвх – dвых , кг/м3 с.г. (3.2.5)

при dвх =0,4; dвых=0.318 кг/м3

Dd = 0,4-0,318=0,082 кг/м![]() с.г.

с.г.

6. Количество сконденсированной влаги:

Gск.вл = ![]() , кг/ч (3.2.6)

, кг/ч (3.2.6)

Gск.вл = ![]() кг/ч

кг/ч

7. Объем сконденсированной влаги:

![]() , м3/ч (3.2.7)

, м3/ч (3.2.7)

![]() м

м![]() /ч

/ч

где![]() – плотность водяного

пара при нормальных условиях,

– плотность водяного

пара при нормальных условиях,![]() =0,804кг/м3.

=0,804кг/м3.

8. Объем газа на выходе из скруббера при нормальных условиях:

![]() , м3/ч (3.2.8)

, м3/ч (3.2.8)

![]() м3/ч

м3/ч

9. Объем газа по условиям выхода из скруббера Вентури

Qгвых = , м3/ч в.г. (3.2.9)

, м3/ч в.г. (3.2.9)

![]() , кг/м2 (3.2.10)

, кг/м2 (3.2.10)

где ![]() – гидравлическое

сопротивление трубы Вентури.

– гидравлическое

сопротивление трубы Вентури.

![]() =

= ![]() , кг/м2 (3.2.11)

, кг/м2 (3.2.11)

где ![]() - энергетические затраты

на очистку 1000

- энергетические затраты

на очистку 1000![]() газа. По зависимости фракционной

эффективности улавливания от энергозатрат на процесс очистки, определяем

величину

газа. По зависимости фракционной

эффективности улавливания от энергозатрат на процесс очистки, определяем

величину![]() =

1,25 кВт/1000

=

1,25 кВт/1000![]() ;

;

m – величина удельного орошения, рассчитанная по температуре и давлению газа на выходе из трубы Вентури, л/м3; m=0,6 л/м3;

![]() - давление орошающей жидкости,

кг/м2;

- давление орошающей жидкости,

кг/м2; ![]() =1-3 кг/м2.

=1-3 кг/м2.

![]() кг/м2

кг/м2

![]() кг/м2

кг/м2

![]() кг/м2

кг/м2

![]() =

= м3/ч в.г.

м3/ч в.г.

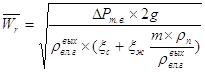

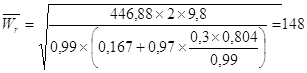

10. Значение скорости газа в горловине трубы Вентури:

, м/с (3.2.12)

, м/с (3.2.12)

где g – ускорение силы тяжести, м/с2; g=9,8 м/с2;

![]() - плотность газа при условиях (по

температуре и давлению) выхода из трубы Вентури:

- плотность газа при условиях (по

температуре и давлению) выхода из трубы Вентури:

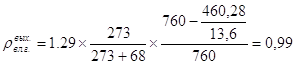

, кг/м3 (3.2.13)

, кг/м3 (3.2.13)

кг/м3

кг/м3

xC – коэффициент гидравлического сопротивления сухой трубы Вентури:

xC = 0,165+0,034![]() Ir/dr – ( 0,06+0,028

Ir/dr – ( 0,06+0,028

![]() Ir/dr)

Ir/dr) ![]() M (3.2.14)

M (3.2.14)

где Ir/dr – отношение длинны к диаметру горловины трубы Вентури; Ir/dr –задается от 0,15 до 3; Ir/dr=2;

М – число Маха:

![]() (3.2.15)

(3.2.15)

где Wr – скорость газа в горловине. Ее задают в пределах 50 – 120 м/с;Wr =100 м/с.

![]() =0,26 м/с

=0,26 м/с

xC = 0,165+0,034![]() 2

2![]() (0,06+0,028

(0,06+0,028![]() 2)

2) ![]() 0,26=0,167

0,26=0,167

xЖ – коэффициент гидравлического сопротивления жидкости

xЖ = 0,63![]() xC

xC![]() (0,6

(0,6![]() 10-3)-0,3 (3.2.16)

10-3)-0,3 (3.2.16)

xЖ = 0,63![]() 0,167

0,167![]() (0,6

(0,6 ![]() 10-3)-0,3=0,97

10-3)-0,3=0,97

м/с

м/с

12. При этой скорости газа в горловине трубы Вентури и Qгвых площадь сечения горловины равна:

![]() , м2 (3.2.17)

, м2 (3.2.17)

![]() м2

м2

13. Диаметр горловины:

![]() , м (3.2.18)

, м (3.2.18)

![]() м

м

14. По каталогу выбираем скруббер Вентури, типа СВ210/120 – 1200 с расчетным диаметром горловины 210 мм.

15. Уточняем режим работы скруббера Вентури:

![]() , м/с (3.2.19)

, м/с (3.2.19)

![]() м/с

м/с

Погрешность разности в скоростях расчетной и уточненной составляет 0.9%, что вполне удовлетворяет заданной точности.

3.2.1 Конструктивные параметры трубы Вентури

Рисунок 3.2.1- Схема скруббера Вентури

![]()

![]()

, м (3.2.1.1)

, м (3.2.1.1)

![]() , м (3.2.1.2)

, м (3.2.1.2)

![]() , м (3.2.1.3)

, м (3.2.1.3)

![]() , м (3.2.1.4)

, м (3.2.1.4)

![]() =

=![]() , м (3.2.1.5)

, м (3.2.1.5)

![]() , м (3.2.1.6)

, м (3.2.1.6)

Принимаем α1=200;α2=80

Fг=0,020 м

![]() =0,25 м

=0,25 м

Так как тип скруббера Вентури СВ210/120 – 1200 с расчетным диаметром горловины 210 мм, то:

![]() =0,21м

=0,21м

![]() м

м

![]() м

м

Длина конфузора:

м

м

Длина горловины

![]() м

м

Длина диффузора

![]() м

м

4 КАПЛЕУЛОВИТЕЛИ

4.1 Теоретическая часть

Применяют различные каплеуловители, выбор которых определяют размером улавливаемых капель при скорости 120м/с. В трубе Вентури образуются капли со средним размером 50 мкм. В качестве каплеуловителей наиболее часто применяются циклоны, а также коленные сепараторы, сепараторы с закручивающимися элементами и разделительные емкости. Иногда после трубы Вентури устанавливают полые и насадочные скрубберы, пенные аппараты и электронные фильтры. Для более полной очистки используют двухступенчатые каплеуловители (грубой и тонкой очистки). В качестве каплеуловителей грубой очистки применяют разделительные емкости, в которых крупные капли, под действием сил гравитации, падают на дно, а поток газа выходит сверху очищенным. Также применяют коленные сепараторы. Для тонкой очистки используют циклоны (прямоточные циклоны НИИОГаза).

Коленные сепараторы

представляют собой колено (поворот потока на 90![]() ). Вследствие инерции крупные

капли отбрасываются к стенке колена в нижнюю его часть, где есть емкость для

отвода жидкости. Для усиления сепарации капель в колене, иногда, устанавливают

продольные лопатки. Коленные сепараторы относятся к каплеуловителям грубой

очистки, они более компактны, чем разделительные емкости.

). Вследствие инерции крупные

капли отбрасываются к стенке колена в нижнюю его часть, где есть емкость для

отвода жидкости. Для усиления сепарации капель в колене, иногда, устанавливают

продольные лопатки. Коленные сепараторы относятся к каплеуловителям грубой

очистки, они более компактны, чем разделительные емкости.

Компактностью отличаются также центробежные каплеуловители с лопаточным завихрителем цилиндрической или конической формы. Центробежные каплеуловители устанавливают, непосредственно, после трубы Вентури. Газожидкостный поток входит снизу через узкое сечение конуса, закручивается с помощью лопаток. Выходя из конуса, под действием центробежных сил, капельки, отбрасываются к стенкам в виде пленки жидкости, стекают в сборник, откуда через штуцер удаляются. Очищенный газ выходит сверху. Центробежные каплеуловители обеспечивают улавливание капель диаметром более 10 мкм до 99 %. Скорости движения газа в сепараторах достигает 15м/с. При улавливании капель суспензии и растворов межлопастные каналы забиваются. Поэтому эффективно использовать каплеуловители с несколькими секциями по высоте. Причем, число лопаток в завихрителях увеличивается с верху в низ.

4.2 Определение основных конструктивных параметров каплеуловителя

Конструктивные параметры каплеуловителя можно определить, пользуясь расчетной схемой (рисунок 4.2.)

Рисунок 4.2.1- Расчетная схема каплеуловителя:

1-входной патрубок; 2-выходной патрубок; ![]() - высота

каплеуловителя; а, в – габариты входного патрубка; с – расстояние от выходного

патрубка до крышки каплеуловителя.

- высота

каплеуловителя; а, в – габариты входного патрубка; с – расстояние от выходного

патрубка до крышки каплеуловителя.

1. Скорость газа в каплеуловителе рекомендуется принимать 4.5 – 5.5 м/с; принимаем скорость равной 5 м/с.

2. Воспользовавшись формулой:

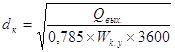

![]() , м3/ч (4.2.1)

, м3/ч (4.2.1)

находят диаметр каплеуловителя, м:

, м (4.2.2)

, м (4.2.2)

![]() м

м

Принимаем dk=1200 мм=1,2 м.

3. Высота каплеуловителя

hк=1,5´dк, м (4.2.3)

hк=1,5´1,2=1,8 м

4. Из рекомендованного соотношения высоты входного

патрубка а к его ширине в равном а/в=3 , находим ширину входного

патрубка, равную диаметру горловины скруббера, то есть а=![]() =0,378 м. Тогда в=а/3=0,378/3=0,126

м.

=0,378 м. Тогда в=а/3=0,378/3=0,126

м.

5. Из рекомендованного

соотношения площадей выходного и входного патрубков ![]() = 1,7 находим площадь выходного

патрубка:

= 1,7 находим площадь выходного

патрубка:

![]() , м2 (4.2.4)

, м2 (4.2.4)

![]() , м2 (4.2.5)

, м2 (4.2.5)

![]() м2

м2

Расчетное соотношение между выходным патрубком и верхней крышкой каплеуловителя, м:

С= 0,1´ dк (4.2.5)

С= 0,1´1,2

ВЫВОДЫ

Необходимо отметить следующие основные источники загрязнения окружающей среды, при рассмотрении АБЗ: дымовая труба, загрузочная и разгрузочная коробки сушильного барабана, места загрузки, разгрузки, грохочения сухих минеральных материалов, помимо этого выделение отработавших газов при работе автомобильной базы завода и при сгорании топлива, используемого в технологическом процессе приготовления асфальтобетонной смеси.

Природоохранные мероприятия на подобных объектах должны реализовываться при разработке плана производства таким образом, чтобы рост производственных мощностей выпуска продукции сопровождался соответствующим ростом производительности очистных сооружений, повышением качества очистки.

В качестве сооружения для защиты атмосферного воздуха от загрязнений, выделяемых АБЗ, используют аппараты сухой и мокрой очистки отходящих газов и запыленного вентиляционного воздуха. К первым относятся циклоны, а ко вторым - скрубберы Вентури в комплексе с каплеуловителями.

В данной расчетной работе была разработана система очистки газов на АБЗ, в которую вошли группа циклонов марки ЦН-11 в прямоугольной компоновке, скруббер Вентури типа СВ 210/120-1200 с производительностью 7-2 тыс.м3/ч в комплексе с каплеуловителем.

ЛИТЕРАТУРА

1. Охрана окружающей среды: Учеб. Для техн. Спец. Вузов/ С.В. Белов, Ф.А. Барбинов, А.Ф. Козьяков и др.- М.: Высшая школоа.,1991

2. Техника защиты окружающей среды. - Родионов и др.-М.:Химия,1989

3. Охрана окружающей среды: Учеб. Для техн. Спец. Вузов/ С.В. Белов, Ф.А. Барбинов, А.Ф. Козьяков и др.- М.: Высшая школоа.,1991

4. Техника защиты окружающей среды. - Родионов и др.-М.:Химия,1989

5. Асфальтобетонные и цементобетонные заводы. Справочник В.И. Колышев, П.П. Костин-м: Транспорт, 1982.

© 2009 База Рефератов