Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка технологического процесса механической обработки детали типа "Вал"

Курсовая работа: Разработка технологического процесса механической обработки детали типа "Вал"

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра ТМ

КУРСОВОЙ ПРОЕКТ

по дисциплине Технологическая подготовка производства”

на тему:

Разработка технологического процесса механической обработки детали типа «Вал»

Выполнил К.А. Кореньков

Принял И.А. Горобец

Нормоконтроль С.Л. Сулейманов

Донецк 2006

Реферат

Объект производства: деталь типа “вал”.

Цель работы: разработать маршрут обработки заданной детали, согласно которому выбрать вс необходимое оборудование и приспособления.

В курсовом проекте выбран способ получения заготовки детали типа “вал”, исходя из критерия минимальных затрат для её получения, разработан маршрут обработки детали, карты наладки на основные операции и вся необходимая технологическая документация.

ЗАГОТОВКА, ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ, ПРИПУСК, БАЗИРОВАНИЕ, НОРМИРОВАНИЕ, КАРТА НАЛАДКИ, ДОКУМЕНТАЦИЯ ТЕХНОЛОГИЧЕСКАЯ, РЕЖИМЫ РЕЗАНИЯ

Введение

В данном курсовом проекте необходимо произвести анализ объекта производства и анализ технологичности его конструкции, выбрать способ получения заготовки и разработать план обработки детали, в соответствии с которым выбрать вс необходимое технологическое оборудование, технологическую оснастку (приспособления, режущий и мерительный инструмент). Для двух наиболее точных поверхностей детали рассчитать припуски на обработку на всех этапах, рассчитать режимы резания для двух различных операций. Пронормировать наиболее длительную во времени операцию. В соответствии с планом обработки разработать всю необходимую технологическую документацию.

1. Анализ технологичности

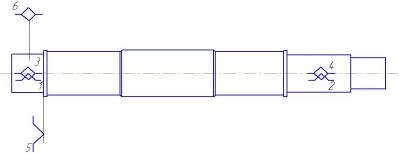

Деталь является вал-шестерней с двумя хвостовиками с уменьшающимися диаметрами от середины к краям детали. Она изготавливается из стали 40ХН ГОСТ 4543-89. Это конструкционная легированная сталь, содержащая 0,4 % углерода, до 1,5% хрома, до 1,5% никеля..

На чертеже (приложение А) указана твёрдость поверхностей детали после термообработки НВ 260…300. В качестве термообработки принято улучшение. В качестве конструкторской, технологической и измерительной базы принята ось центров детали, что является технологичным, так как не нарушается принцип единства баз.

На чертеже детали имеются все виды, сечения и разрезы необходимые для того, чтобы представить конструкцию детали.

Заменить деталь сборным узлом или армированной конструкцией представляется нецелесообразным.

Для облегчения установки подшипников на детали выполнены заходные фаски. Жёсткость детали определим по формуле:

![]() ,

,

где l – длина детали, l = 1401 мм;

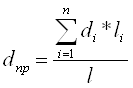

![]() - приведённый

диаметр детали:

- приведённый

диаметр детали:

,

,

где ![]() ,

, ![]() -

соответственно, диаметр и длина i-той ступени детали;

-

соответственно, диаметр и длина i-той ступени детали;

n количество ступеней детали.

Тогда

Тогда

![]()

Так как жёсткость детали значительна и не превышает критического значения, равного 10, то для обработки детали не требуются люнеты, а режимы резания могут быть максимально возможными.

Все поверхности детали доступны для обработки и измерений. Возможно использование высокопроизводительного оборудования и стандартной технологической оснастки.

К двум поверхностям детали ø159 и ø180U8, предъявляются особые требования по величине радиального биения относительно оси детали. Его величина не должна превышать 0,04 мм. При выдерживании этих требований технологических трудностей не возникает.

Наиболее точными поверхностями детали являются поверхности ø160H6 и ø180U8. Обеспечение этой точности требует обработки абразивным инструментом.

Нетехнологичными элементами являются:

1. Различные по значению радиусы скруглений (R1, R2, R3) между участками детали с разными диаметрами.

2.

Разные

углы наклона фасок (![]() и

и ![]() ).

).

3. Выполнение паза под шпонку шпоночной фрезой. Технологичным является выполнение этого паза дисковой фрезой, но в этом случае основание паза будет иметь радиус скривления дисковой фрезу, хотя по конструкции это допустимо.

Несмотря на указанные недостатки деталь в целом технологична.

Заготовка штампованная поковка.

Группа стали М2;

Степень сложности – С2;

Класс точности – Т4;

Исходный индекс – 14.

Метод получения заготовки – штамповка в закрытых штампах.

Разработка маршрутного технологического процесса

05 Заготовительная

Горячая штамповка

10 Фрезерно-центровальная

А. Установить и снять заготовку

1. Фрезеровать торцы выдерживая размер 1401 мм

Центровать отверстия В4

15 Термическая

20 Токарная

А. Установить и снять заготовку

1. Точить поверхность 3 Ø120 на l=180 мм предварительно

2. Точить поверхность 4 Ø160 на l=235 мм предварительно

3. Точить поверхность 5 Ø175 на l=275 мм предварительно

4. Точить поверхность 6 Ø159 на l=270 мм предварительно

5. Точить поверхность 3 Ø120 на l=180 мм окончательно

6. Точить поверхность 4 Ø160 на l=235 мм окончательно

7. Точить поверхность 6 Ø159 на l=270 мм окончательно

8. Точить фаску 2×45º на поверхности 3

Б. Переустановить заготовку

1. Точить поверхность 10 Ø160 на l=104 мм предварительно

2. Точить поверхность 9 Ø175 на l=287 мм предварительно

3. Точить поверхность 8 Ø159 на l=283 мм предварительно

4. Точить поверхность 7 Ø180 на l=320 мм предварительно

Точить 2 фаски 2×30º на поверхности 7

25 Вертикально-фрезерная

1. Фрезеровать паз 32Н11

30 Радиально-сверлильная

А. Установить и снять заготовку

1. Сверлить 4 отверстия на глубину l=38 мм под резьбу М16

2. Зенковать 4 фаски 2×45°

3. Нарезать резьбу М16 на длину l=30 мм в четырех отверстиях

Б. Переустановить заготовку

4. Сверлить 4 отверстия на глубину l=27 мм под резьбу М12

5. Зенковать 4 фаски 1,6×45°

6. Нарезать резьбу М12 на длину l=20 мм в четырех отверстиях

25 Горизонтально-расточная

А. Установить и снять заготовку

1. фрезеровать паз 15А5 в размер 116

30 Зубофрезерная

А. Установить и снять заготовку

1. Фрезеровать зубья левой спирали m=6, z=21.

2. Фрезеровать зубья правой спирали m=6, z=21.

40 Кругло-шлифовальная

А. Установить и снять заготовку

1. Шлифовать поверхность 4 Ø160Н6

2. Шлифовать поверхность 10 Ø160Н6

3.

Шлифовать

поверхность 7 Ø 180U8![]()

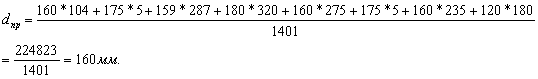

2. Выбор способа получения заготовки

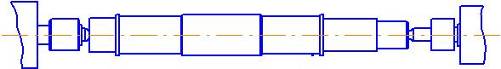

В качестве заготовки из проката выступает круг диаметром 200 мм и длиной 1401 мм. Чертеж заготовки штампованной поковки приведен на листе 1.

Определим затраты на материал заготовки из проката:

=348∙3,5

(348-200)∙

=348∙3,5

(348-200)∙![]() =1070 грн,

=1070 грн,

где Q масса заготовки из проката;

S – цена кг материала заготовки, S=3500 грн/тонна;

![]() - ценна 1

тонны отходов,

- ценна 1

тонны отходов, ![]() =1000 грн/тонна

=1000 грн/тонна

q – масса детали, q= ρ∙V = 200кг;

Определим массу заготовки из проката:

Q=ρ∙V=7800∙0,0446=348 кг,

где ρ

плотность материала заготовки, ρ=7800 кг/![]() ;

;

V–объём заготовки,

V=![]() =3,14∙0,12∙1,401

=3,14∙0,12∙1,401

![]() 0,0446

0,0446 ![]() ;

;

Затраты на материал заготовки при штамповке:

= =(

= =(![]() ∙251∙1∙0,88∙0,74∙1,21∙1)

- (251-200) = 839 грн;

∙251∙1∙0,88∙0,74∙1,21∙1)

- (251-200) = 839 грн;

где ![]() - базовая

стоимость тонны заготовки,

- базовая

стоимость тонны заготовки, ![]() =4500 грн/тонна;

=4500 грн/тонна;

![]() - коэффициент,

зависящий от точности штамповки,

- коэффициент,

зависящий от точности штамповки, ![]() =1 [1, c 37];

=1 [1, c 37];

![]() - коэффициент,

зависящий от марки материала,

- коэффициент,

зависящий от марки материала, ![]() =1,21 [1, c 37];

=1,21 [1, c 37];

![]() = 0,88;

= 0,88; ![]() =0,74;

=0,74; ![]() =1 [1, с 38].

=1 [1, с 38].

Для определения массы штампованной заготовки габаритные размеры детали увеличим на 5%. Тогда масса равна:

Qштам.=

ρ∙V =3,14*(![]() )*7,85=251 кг.

)*7,85=251 кг.

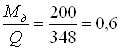

Коэффициент использования металла при выборе заготовки из проката:

![]() =

= ;

;

где ![]() - масса детали,

- масса детали,

![]() =200 кг;

=200 кг;

Q – масса заготовки из проката, Q=348 кг.

Коэффициент использования металла при выборе штампованной заготовки:

![]() =

= ;

;

где Q масса штампованной заготовки, Q=251 кг.

Вывод: как видно из вышеприведенных расчетов экономически более выгодно получение заготовки методом штампованной поковки.

3. Разработка плана обработки

В зависимости от требуемой точности и качества поверхностей детали, которые берутся из е чертежа [Приложение Б], разработаем план обработки детали, который представим в виде таблицы.

Таблица 1 План обработки детали

|

Обозначение поверхности |

Точность, квалитет |

Ra, мкм |

Виды обработки |

получаемые Ra, мкм точность, кв. |

|

| Æ160k6 | 6 | 1,25 |

Шлифование чистовое шлифование предварительное точение чистовое точение черновое |

1,25 3,2 6,3 12,5 |

6 8 10 12 |

| Æ120r6 | 6 | 2,5 |

Шлифование чистовое шлифование предварительное точение чистовое точение черновое |

1,25 3,2 6,3 12,5 |

6 8 10 12 |

| Æ180U8 | 8 | 2,5 |

Шлифование черновое точение чистовое точение черновое |

3,2 6,3 12,5 |

8 10 12 |

| Æ175 | 14 | 6,3 |

Точение черновое |

12,5 | 12 |

| Æ159 | 11 | 2,5 | фрезерование зубьев | 2,5 | 11 |

| Торцы 1, 10 | 10 | 6,3 |

сверление центр. отверстий фрезерование торцев |

6,3 6,3 |

10 10 |

|

2×45º 2фаски |

- | 6,3 | точение чистовое | 6,3 | 10 |

| 32Н11 | 11 | 3,2 | Фрезерование | 3,2 | 11 |

| 15А5 | 5 | 3,2 | Фрезерование | 3,2 | 5 |

4. Расчёт припусков на обработку

Определим

аналитическим путём припуск для шейки вала ø160k6![]() .

.

Находим

глубину дефектного слоя и высоту микронеровностей на всех этапах [2, ч.1. табл.

7, стр.180] ![]() ,

, ![]() и сводим в таблицу

1.

и сводим в таблицу

1.

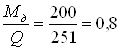

Суммарная погрешность заготовки:

где ![]() - погрешность

коробления,

- погрешность

коробления, ![]() =0,5мм=500мкм

[2, ч.1, с 187, табл.18];

=0,5мм=500мкм

[2, ч.1, с 187, табл.18];

![]() - погрешность

смещения штампов,

- погрешность

смещения штампов, ![]() =1,2мм=1200мкм [1, ч.1, с 187].

=1,2мм=1200мкм [1, ч.1, с 187].

![]()

Для

последующих переходов суммарная погрешность определяется при помощи

коэффициента уточнения ![]() , определяемого в зависимости от

вида обработки.

, определяемого в зависимости от

вида обработки.

Выберем

коэффициенты уточнения ![]() на каждом технологическом

переходе [1, ч.1, с 190, табл.29]:

на каждом технологическом

переходе [1, ч.1, с 190, табл.29]:

После

чернового обтачивания ![]() =0,06;

=0,06;

после чистового

обтачивания ![]() =0,04;

=0,04;

После

чернового шлифования ![]() =0,03;

=0,03;

после

чистового шлифования ![]() =0,02;

=0,02;

Минимальные припуски на всех переходах:

![]()

где ![]() - высота

неровностей профиля на предшествующем переходе, мкм;

- высота

неровностей профиля на предшествующем переходе, мкм;

![]() - глубина

дефектного слоя на предшествующем переходе;

- глубина

дефектного слоя на предшествующем переходе;

![]() - суммарные

отклонения формы и расположения поверхностей

- суммарные

отклонения формы и расположения поверхностей

на предшествующем переходе;

![]() - погрешность

установки заготовки на выполняемом переходе;

- погрешность

установки заготовки на выполняемом переходе;

![]() =0 – при

установке в центрах.

=0 – при

установке в центрах.

Рассчитываем величину припуска 2Z min для всех видов переходов:

![]()

![]()

![]()

![]()

Операционные размеры определяются таким образом:

Ашлиф.черн.

= А ![]() +

+![]() + Т шлиф.черн.

= 160,03 + 0,062+ 0,1 = 160,192мм

+ Т шлиф.черн.

= 160,03 + 0,062+ 0,1 = 160,192мм

А точ.чист.

= А ![]() +

+![]() + Т точ.чист.

= 160,192 + 0,13 + 0,15 = 160,472мм;

+ Т точ.чист.

= 160,192 + 0,13 + 0,15 = 160,472мм;

А точ.черн.

= А ![]() +

+![]() + Т точ.черн.

= 160,472+ 0,402 + 0,5 = 161,374 мм;

+ Т точ.черн.

= 160,472+ 0,402 + 0,5 = 161,374 мм;

А заг. =

А ![]() +

+![]() + Тнижн.загот.

= 161,374 + 3,468 + 2 = 166,842мм.

+ Тнижн.загот.

= 161,374 + 3,468 + 2 = 166,842мм.

Все полученные данные заносим в таблицу:

Сводная таблица №1 Таблица 3

| Этап | Ква-ли-тет | Элементы припуска,мкм |

|

До-пуск,мкм | Предельныйопер. размермм | ||||

|

|

h |

|

|

max | min | ||||

| Æ160 k6Заготовка | ― | 160 | 250 | 1300 | ― | ― | 2000 | 166,842 | 164,842 |

| Черновоеточение | h12 | 63 | 60 | 78 | 0 | 3,468 | 500 | 161,374 | 160,874 |

| Чистовоеточение | h10 | 32 | 30 | 3,12 | 0 | 0,402 | 150 | 160,472 | 160,322 |

| Шлифов.предв. | h8 | 10 | 20 | 0,0936 | 0 | 0,130 | 100 | 160,192 | 160,092 |

| Шлиф.чистовое | k6 | 6,3 | 12 | 0,002 | 0 | 0,06 | 26 | 160,03 | 160,004 |

Размеры припуска рассчитываются таким образом:

2Z![]() = A

= A![]() - A

- A![]() = 166,842 – 160,847

= 5,995;

= 166,842 – 160,847

= 5,995;

2Z![]() = A

= A![]() - A

- A![]() = 164,842 – 161,374

= 3,468;

= 164,842 – 161,374

= 3,468;

2Z![]() = A

= A![]() - A

- A![]() = 161,374– 160,322= 1,052;

= 161,374– 160,322= 1,052;

2Z![]() = A

= A![]() - A

- A![]() = 160,874– 160,472= 0,402;

= 160,874– 160,472= 0,402;

2Z![]() = A

= A![]() - A

- A![]() = 160,472– 160,092= 0,38;

= 160,472– 160,092= 0,38;

2Z![]() = A

= A![]() - A

- A![]() = 160,322– 160,192= 0,13;

= 160,322– 160,192= 0,13;

2Z![]() = A

= A![]() - A

- A![]() = 160,192– 160,004= 0,188;

= 160,192– 160,004= 0,188;

2Z![]() = A

= A![]() - A

- A![]() = 160,092– 160,03= 0,062;

= 160,092– 160,03= 0,062;

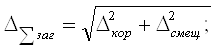

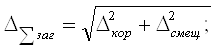

Схема полей допусков приведена на рис. 1.

Рис. 1 Схема полей допусков.

Для

поверхности вала ø180U8![]() . Величины припусков рассчитывается

аналогично припускам для шейки вала ø160k6

. Величины припусков рассчитывается

аналогично припускам для шейки вала ø160k6![]() ..

..

Находим

глубину дефектного слоя и высоту микронеровностей на всех этапах [2, ч.1. табл.

7, стр.180] ![]() ,

, ![]() и сводим в

таблицу 1.

и сводим в

таблицу 1.

Суммарная погрешность заготовки:

где ![]() - погрешность

коробления,

- погрешность

коробления, ![]() =0,5мм=500мкм

[2, ч.1, с 187, табл.18];

=0,5мм=500мкм

[2, ч.1, с 187, табл.18];

![]() - погрешность

смещения штампов,

- погрешность

смещения штампов, ![]() =1,2мм=1200мкм [1, ч.1, с 187].

=1,2мм=1200мкм [1, ч.1, с 187].

![]()

Для

последующих переходов суммарная погрешность определяется при помощи

коэффициента уточнения ![]() , определяемого в зависимости от

вида обработки.

, определяемого в зависимости от

вида обработки.

Выберем

коэффициенты уточнения ![]() на каждом технологическом

переходе [1, ч.1, с 190, табл.29]:

на каждом технологическом

переходе [1, ч.1, с 190, табл.29]:

После

чернового обтачивания ![]() =0,06;

=0,06;

после

чистового обтачивания ![]() =0,04;

=0,04;

После

чернового шлифования ![]() =0,03;

=0,03;

после чистового

шлифования ![]() =0,02;

=0,02;

Минимальные припуски на всех переходах:

![]()

где ![]() - высота

неровностей профиля на предшествующем переходе, мкм;

- высота

неровностей профиля на предшествующем переходе, мкм;

![]() - глубина

дефектного слоя на предшествующем переходе;

- глубина

дефектного слоя на предшествующем переходе;

![]() - суммарные

отклонения формы и расположения поверхностей

- суммарные

отклонения формы и расположения поверхностей

на предшествующем переходе;

![]() - погрешность

установки заготовки на выполняемом переходе;

- погрешность

установки заготовки на выполняемом переходе;

![]() =0 – при

установке в центрах.

=0 – при

установке в центрах.

![]()

![]()

![]()

![]()

Операционные размеры определяются таким образом:

Ашлиф.черн.

= А ![]() +

+

![]() + Т шлиф.черн.

= 180,273 + 0,06 + 0,1 = 180,433мм

+ Т шлиф.черн.

= 180,273 + 0,06 + 0,1 = 180,433мм

А точ.чист.

= А ![]() +

+![]() + Т точ.чист.

= 180,433 + 0,13 + 0,15 = 180,731 мм;

+ Т точ.чист.

= 180,433 + 0,13 + 0,15 = 180,731 мм;

А точ.черн.

= А ![]() +

+![]() + Т точ.черн.

= 180,731 + 0,402 + 0,5 = 181,615 мм;

+ Т точ.черн.

= 180,731 + 0,402 + 0,5 = 181,615 мм;

А заг. =

А ![]() +

+![]() + Тнижн.загот.

= 181,615 + 3,2 + 2 = 186,815 мкм.

+ Тнижн.загот.

= 181,615 + 3,2 + 2 = 186,815 мкм.

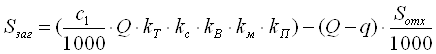

Все полученные данные заносим в таблицу:

Сводная таблица №2 Таблица 4

| Этап | Ква-ли-тет | Элементы припуска,мкм |

|

До-пуск,мм | Предельныйопер. размермм | ||||

|

|

h |

|

|

max | min | ||||

| Æ25 h8Заготовка | ― | 125 | 150 | 1300 | ― | ― | 2,0 | 186,815 | 184,815 |

| Черновоеточение | h14 | 63 | 60 | 78 | 0 | 3,3 | 0,5 | 181,615 | 181,115 |

| Чистовоеточение | h12 | 32 | 30 | 3,12 | 0 | 0,84 | 0,15 | 180,731 | 180,581 |

| Шлифов.предв. | h10 | 10 | 20 | 0,0936 | 0 | 0,52 | 0,1 | 180,433 | 180,333 |

| Шлиф.чистовое | h8 | 6,3 | 12 | 0,002 | 0 | 0,21 | 0,063 | 180,273 | 180,210 |

2Z![]() = A

= A![]() - A

- A![]() = 186,815– 181,115= 5,7;

= 186,815– 181,115= 5,7;

2Z![]() = A

= A![]() - A

- A![]() = 184,815– 181,615= 3,2;

= 184,815– 181,615= 3,2;

2Z![]() = A

= A![]() - A

- A![]() = 181,615– 180,581= 1,034;

= 181,615– 180,581= 1,034;

2Z![]() = A

= A![]() - A

- A![]() = 181,115– 180,731= 0,384;

= 181,115– 180,731= 0,384;

2Z![]() = A

= A![]() - A

- A![]() = 180,731– 180,333= 0,398;

= 180,731– 180,333= 0,398;

2Z![]() = A

= A![]() - A

- A![]() = 180,581– 180,433= 0,148;

= 180,581– 180,433= 0,148;

2Z![]() = A

= A![]() - A

- A![]() = 180,433– 180,210= 0,223;

= 180,433– 180,210= 0,223;

2Z![]() = A

= A![]() - A

- A![]() = 180,333– 180,273= 0,06;

= 180,333– 180,273= 0,06;

Схема полей допусков приведена на рис. 2.

Рис. 2 -Схема полей допусков.

5. Выбор основного технологического оборудования

В соответствии с планом обработки детали, выберем необходимое технологическое оборудование, на котором будет вестись обработка. Марки станков и их технические характеристики выбираем из справочников [2, ч.2, с 7-65] и [3, с 25-64]. Результаты сводим в таблицу.

Таблица 2 Основное технологическое оборудование и его технические характеристики

| Номеропера-ции | Назва-ниеопера-ции | Маркастан-ка | Наиб. Æобраба-тывае-мого изде-лия(отв.),мм | Частота вращенияшпинделя(реж. инструм),об/мин | Мощ-ностьЭД,кВт | Габарит-ныеразмеры,мм | Масса,кг |

| 010 | Фрезерноцен-тровальная | МР-71М | 125 | 125-712(фрезеров.)238-1125(сверление) | 10(фрез.)2,8(сверл) | 2840×1450×1720 | 5250 |

| 020 | Токарно-винто-резная | 16К20 | 400 | 12,5-1600 | 11 | 3795×1190×1500 | 2835-3685 |

| 025 | Вертика-льно-фрезерная | 6Р11МФ3-1 | 300 | 63-2500 | 8 | 2750×2230×2450 | 2650 |

| 030 | Радиа-льно-сверлиль-ная | 2М55 | 50 | 20-2000 | 5,5 | 2665×1020×3430 | 4700 |

| 035 | Горизон-тально-расточ-ная | 2М615 | 800 | 20-1600 | 4,5 | 4330×2590×2585 | 8500 |

| 040 | Зубофрезерная | 56А20 | 6модуль | 75-500 | 7,5 | 3150×1815×2300 | 6800 |

| 045 | Кругло-шлифо-вальная | 3М151 | 200 | 1590 | 10 | 4605×2450×2170 | 5600 |

Для выполнения токарных операций требуется наличие двух токарно-винторезных станков 16К20. На одном из них будет осуществляться черновое точение (Установы А и Б), а на втором – чистовое точение (Установы В и Г), что позволит существенно повысить качество обработки.

6. Анализ схем базирования

Для

базирования данной детали типа вал используются два принципиальных подхода:

базирование по наружной цилиндрической поверхности под подшипники и базирование

по оси детали. Технически это реализуется при помощи призм- первый вариант- и

при помощи центровых отверстий. Центровые отверстия играют роль чистовой базы,

т.к. при их использовании погрешность закрепления ![]() =0. Центра получают при помощи

фрезерно-центровой операции, во время которой для базирования используются

призмы:

=0. Центра получают при помощи

фрезерно-центровой операции, во время которой для базирования используются

призмы:

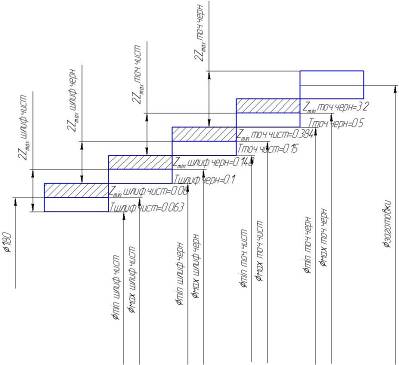

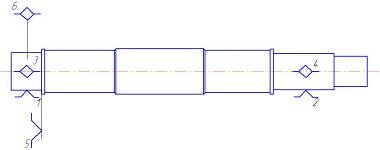

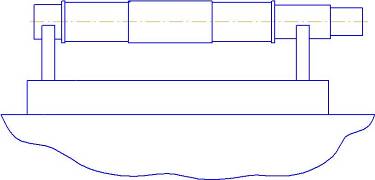

Рисунок 3- Теоретическая схема базирования.

На рисунке 3 изображена теоретическая схема базирования по наружной цилиндрической поверхности под подшипники. Технически это реализуется при помощи призм, как это показано на рисунке 4.

Рисунок 4 Техническая реализация базирования.

При получении центровых отверстий базирование производится при их помощи. Теоретическая схема базирования изображена на рисунке 5, а техническая реализация на рисунке 6.

Рисунок 5- Теоретическая схема базирования.

Рисунок 4 Техническая реализация базирования

7. Выбор технологической оснастки

Произведём выбор технологической оснастки, необходимой для осуществления комплекса всех операций по обработке данной детали.

Под технологической оснасткой понимаются приспособления, служащие для закрепления заготовки (детали) и режущего инструмента, режущие инструменты, и мерительные инструменты для контроля правильности обработки поверхностей. Технологическую оснастку выбираем с помощью справочников ([2], [3]), а также ориентируясь на КОМПАС Автопроект. Результаты выбора сводим в таблицу.

Таблица 5 Результаты выбора технологической оснастки

| Операция | Приспособление | Инструмент | |

| Режущий | Мерительный | ||

| Фрезерно-центроваль-ная |

1. Призма ГОСТ 12195-66 |

1. Фреза ГОСТ 16230-81 2. Фреза ГОСТ 16230-81 3. Сверло ГОСТ 14952-75 4. Сверло ГОСТ 14952-75 |

1. Линейка ГОСТ 427-75 2. Штангенциркуль ШЦ-I-1-125-0,1 ГОСТ 166-89 |

| Токарно-винторезная |

1. Центр ГОСТ 8742-75 2. Хомутик поводко- вый для токарных и фрезерных работ ГОСТ 2578-70 |

1. Резец ГОСТ 18877-73 |

1. Штангенциркуль ШЦ-II-125-0,05 ГОСТ 166-89 2. Линейка ГОСТ 427-75 |

| Вертикально-фрезерная |

1. Призма ГОСТ 12194-66 |

1. Фреза ГОСТ 6396-78 |

1. Калибр-пробка 8133-0183 ГОСТ 16778-93 |

| Горизонтально-расточная |

1.Призма ГОСТ 12194-66 |

1. Фреза ГОСТ 16229-81 |

1. Штангенциркуль ШЩ-11-125-0,05 |

|

Радиально- сверлильная |

1. УСП |

1. Сверло ГОСТ 10903-77 2. Зенкер ГОСТ 12489-71 3. Метчик ГОСТ 3266-81 |

1. Пробка ГОСТ 18926-73 |

| Кругло-шлифоваль-ная |

1. Центр А-1-2-НП ГОСТ 8742-75 2. Хомутик поводко- вый для токарных и фрезерных работ ГОСТ 16488-70 |

1. Круг ГОСТ 2424-83 |

1. Микрометр МВП ГОСТ 4380-93 |

| Зубофрезерная |

1. Хомутик ГОСТ 16488-70 2. Центр ГОСТ 8742-75 |

1. Фреза ГОСТ 9324-80 |

1.Прибор ГОСТ 10387-81 |

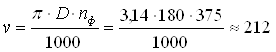

8. Расчёт режимов резания

Рассчитаем

режимы резания при чистовом точении шейки вала ø160k6![]() .

.

1) Глубину резания определяем из схемы полей допусков:

![]() .

.

2) Подача при чистовом точении выбирается в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца [2, ч.2, табл.14 с 268]:

S=0,4 мм/об.

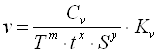

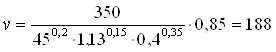

3) Скорость резания рассчитывается по эмпирической формуле:

,

,

где Т среднее значение стойкости, Т=45 мин [2, ч.2, с 268];

![]() ; x=0,15; y=0,35;

m=0,2 [2, ч. 2, табл.17,с 269];

; x=0,15; y=0,35;

m=0,2 [2, ч. 2, табл.17,с 269];

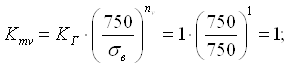

![]()

где ![]() – коэффициент,

учитывающий влияние материала заготовки;

– коэффициент,

учитывающий влияние материала заготовки;

где ![]() – коэффициент,

характеризующий группу стали по обраба-

– коэффициент,

характеризующий группу стали по обраба-

тываемости,

![]() =1,

=1, ![]() =1 [2, ч. 2, табл.2,

с 262];

=1 [2, ч. 2, табл.2,

с 262];

![]() – коэффициент,

учитывающий состояние поверхности,

– коэффициент,

учитывающий состояние поверхности,

![]() =0,85 [2, ч. 2,

табл.5, с 263];

=0,85 [2, ч. 2,

табл.5, с 263];

![]() – коэффициент,

учитывающий влияние материала

– коэффициент,

учитывающий влияние материала

инструмента,

![]() =1 [2, ч. 2, табл.6,с

263].

=1 [2, ч. 2, табл.6,с

263].

м/мин.

м/мин.

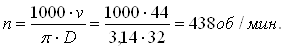

По рассчитанной скорости резания определяем частоту вращения шпинделя станка при обработке данной поверхности:

об/мин.

об/мин.

Принимаем

фактическую частоту вращения ![]() =375 об/мин. При данной частоте

скорость резания:

=375 об/мин. При данной частоте

скорость резания:

м/мин.

м/мин.

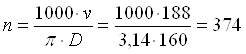

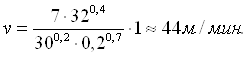

Определим режимы резания при фрезеровании шпоночного паза на правом торце вала.

1) Глубина резания t=11 мм;

2) Подачу выбираем максимально допустимую исходя из прочности фрезы:

S = 0,2 мм/об [2, ч. 2, с 277].

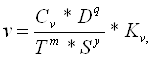

3) Скорость резания, м/мин:

где ![]() q = 0,40; y =

0,70; m = 0,20 [2, ч. 2, с 278];

q = 0,40; y =

0,70; m = 0,20 [2, ч. 2, с 278];

T – период стойкости сверла, Т = 30 мин [2, ч. 2, с 279];

![]() – общий

поправочный коэффициент на скорость резания, учитывающий фактические условия

резания,

– общий

поправочный коэффициент на скорость резания, учитывающий фактические условия

резания,

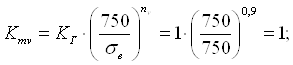

![]()

где ![]() – коэффициент

на обрабатываемый материал,

– коэффициент

на обрабатываемый материал,

где ![]() – коэффициент,

характеризующий группу стали по обраба-

– коэффициент,

характеризующий группу стали по обраба-

тываемости, ![]() = 1 [2, ч. 2, с

262];

= 1 [2, ч. 2, с

262];

![]() – показатель

степени,

– показатель

степени, ![]() =0,9

[2, ч. 2, с 262];

=0,9

[2, ч. 2, с 262];

![]() – коэффициент

на инструментальный материал,

– коэффициент

на инструментальный материал,

![]() = 1[2, ч. 2, с

263];

= 1[2, ч. 2, с

263];

![]() – коэффициент,

учитывающий глубину сверления,

– коэффициент,

учитывающий глубину сверления,

![]() = 1 [2, ч. 2, с

280].

= 1 [2, ч. 2, с

280].

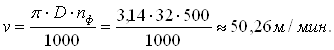

При данной скорости резания частота вращения инструмента:

Принимаем

фактическую частоту вращения ![]() . Тогда скорость резания:

. Тогда скорость резания:

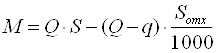

9. Нормирование операций

Пронормируем наиболее длительную операцию. Такой операцией является токарное чистовое точение вала.

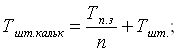

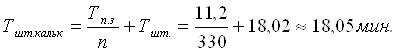

Штучно-калькуляционное время:

![]()

где ![]() -

подготовительно-заключительное время, мин; n – число деталей в партии, шт;

-

подготовительно-заключительное время, мин; n – число деталей в партии, шт; ![]() - основное

время, мин;

- основное

время, мин; ![]() -

вспомогательное время, мин;

-

вспомогательное время, мин; ![]() – время перерывов на отдых и личные

надобности, мин; [1, с 101].

– время перерывов на отдых и личные

надобности, мин; [1, с 101].

Состав и продолжительность приёмов подготовительно-заключительной работы приведён в таблице 6.

Таблица 6 - Состав и продолжительность приёмов подготовительно-заключительной работы

| Наименование элементов работы | Время в мин |

| 1. Получить наряд, чертёж, технологическую документацию на рабочем месте в начале и сдать в конце обработки. Ознакомиться с чертежом, технологической документацией, осмотреть заготовки. | 4 |

| 2. Инструктаж мастера | 2 |

| 3. Установить и снять зажимное приспособление (центра) | 3 |

| 4. Установить и снять режущий инструмент (резец в резцедержавку) | 1,5 |

| 5. Установить величину подачи | 0,15 |

| 6. Установить число оборотов шпинделя | 0,15 |

| 7. Переместить каретку суппорта в продольном направлении | 0,2 |

| 8. Переместить каретку суппорта в поперечном направлении | 0,2 |

Таким образом,

![]() =11,2 мин;

основное время точения каждой поверхности

=11,2 мин;

основное время точения каждой поверхности ![]() =12,946 мин;

=12,946 мин;

Вспомогательное время на приёмы управления станком и смену инструмента [1, с 197-214]:

1) Включить станок – 0,01 мин.

2) Включить вращение шпинделя – 0,02 мин.

3) Включить или выключить подачу – 0,02 мин.

4) Изменить число оборотов шпинделя – 0,35 мин.

5) Изменить величину подачи 0,36 мин.

6) Включить автоматическое ускоренное перемещение суппорта, подвести инструмент к детали или отвести от детали – 0,1 мин.

7) Подвести инструмент к детали вручную:

перемещением суппорта – 0,06 мин;

перемещением верхней части суппорта –0,1 мин.

8) Отвести инструмент от детали вручную:

перемещением суппорта – 0,06 мин;

перемещением верхней части суппорта –0,08 мин.

9) Установить инструмент на размер – 0,44 мин.

10) Переместить каретку суппорта в продольном направлении – 0,13 мин.

11) Переместить суппорт в поперечном направлении – 0,12 мин.

12) Переместить верхнюю часть суппорта – 0,09 мин.

13) Закрыть или открыть щиток ограждения от стружки – 0,03 мин.

14) Сменить резец поворотом резцовой головки – 0,49 мин.

15) Установить и снять инструмент – 0,42 мин.

16) Включить или выключить охлаждение – перекрывается основным временем.

Вспомогательное время на контрольные измерения – 0,18 мин.

Получаем, ![]() =3,15 мин.

=3,15 мин.

![]() – время на

обслуживание рабочего места;

– время на

обслуживание рабочего места;

![]() % =16∙0,04=0,644

мин;

% =16∙0,04=0,644

мин;

где ![]() =12,946+3,15=16,096=16

мин.

=12,946+3,15=16,096=16

мин.

![]() – время

перерывов на отдых и личные надобности [1, с 203];

– время

перерывов на отдых и личные надобности [1, с 203];

![]() %=16∙0,08

мин=1,28 мин.

%=16∙0,08

мин=1,28 мин.

Таким образом, штучное время:

![]() =12,946+3,15+0,644+1,28=18,02

мин.

=12,946+3,15+0,644+1,28=18,02

мин.

Штучно-калькуляционное время:

Заключение

В результате выполнения курсового проекта была проанализирована конструкция детали на технологичность, выбран способ получения заготовки и разработан маршрут обработки детали. Согласно маршруту выбрано всё необходимое технологическое оборудование и вся необходимая для её изготовления технологическая оснастка. Кроме того, выполнен анализ схем базирования, рассчитаны припуски на обработку и режимы резания, произведено нормирование наиболее длительной по времени операции.

Для лучшего представления обработки детали разработаны карты-наладки и технологическая документация. Выполнены чертежи детали и заготовки.

Перечень ссылок

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроительных спец. вузов]. – 4-е изд., перераб. и доп. – Мн.: Выш. школа, 1983. – 256 с., ил.

2. Справочник технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 656 с., ил.

3. Обработка металлов резанием: Справочник технолога / А. А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. – М.: Машиностроение. 1988. – 736 с.: ил.

4. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство, Издание 2, Москва, Машиностроение, 1974 г.

© 2009 База Рефератов