Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка и конструирование редуктора

Курсовая работа: Разработка и конструирование редуктора

Расчетно-пояснительная записка

к курсовому проекту по конструированию

Дисциплина: «Детали машин»

Тема Курсового проекта

Разработка и конструирования «редуктора»

Содержание

1. Техническое задание на проектирование

2. Выбор электродвигателя и кинематический расчет привода

3. Расчет ременной передачи

4. Расчет закрытых цилиндрических зубчатых передач

5. Ориентировочный расчет вала

6. Проектировочный расчет валов на совместное действие изгиба и кручения

7. Разработка конструкции вала

8. Расчет валов на усталостную прочность

9. Расчет быстроходного вала на жесткость

10. Подбор подшипников

11. Смазочные устройства и утопления

Список литературы

1. Техническое задание на проектирование

Nэ=1,5 кВт, nэ=960 об/мин, nвых=15, t=10000 часов.

2. Выбор электродвигателя и кинематический расчет привода

Подбор электродвигателя

По заданным значениям Nэ=1,5 кВт, nэ=960 об/мин, nвых=15 об/мин из таблице выбираем двигатель серии АИР 90L6/925. В нашем случае асинхронная частота двигателя не совпадает с частотой, указанной в задании то мы берем стандартную частоту nэ=925.

Кинематический расчет привода

Общее передаточное число привода определится по формуле:

![]() .

.

Распределим

![]() между типами и ступенями

передач

между типами и ступенями

передач

uобщ=uрем·uред

Положим

uрем=4,

тогда ![]() . Из рекомендаций по распределению

передаточных чисел в двухступенчатом редукторе найдем передаточное число

тихоходного вала

. Из рекомендаций по распределению

передаточных чисел в двухступенчатом редукторе найдем передаточное число

тихоходного вала

![]() , тогда

, тогда ![]() .

.

Определим частоты вращения валов

![]() об/мин,

об/мин,

![]() об/мин,

об/мин,

![]() об/мин.

об/мин.

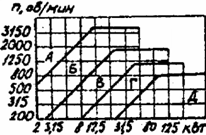

Проверим расчетные данные по частоте выходы

.

.

Определим вращающие моменты на валах

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм.

Н·мм.

Полученные данные сведены в табл. 1

Таблица 1

|

передат. число u |

частота вращения n об/мин |

вращающие моменты T Н·мм |

КПД механизма

|

|

| электродвигатель | 925 | 15486 | ||

| ремен. передача | 4 | 0,95 | ||

| быстр. передача | 4,48 | 231,25 | 58553 | 0,98 |

| пром. передача | 51,62 | 255786 | ||

| тихох. передача | 3,46 | 14,92 | 862983 | 0,98 |

3. Расчет ременной передачи

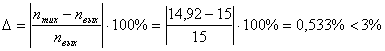

Выбираем по заданной мощности и частоте вращения, используя номограмму (рис. 1) вид сечения ремня О.

Рис. 1

Определим диаметр ведущего шкива

![]() .

.

Выбираем

![]() из ближайшего стандартного

из ближайшего стандартного

![]() мм. Тогда диаметр ведомого

шкива определится с учетом проскальзывания

мм. Тогда диаметр ведомого

шкива определится с учетом проскальзывания ![]() как

как

![]()

![]()

![]() мм.

мм.

Уточним передаточное число ременной передачи и частоту вращения быстроходной передачи

![]() ;

;

![]() об/мин.

об/мин.

Определим межосевое расстояние

![]() мм

мм

(![]() берется из таблицы в

зависимости от выбранного сечения ремня);

берется из таблицы в

зависимости от выбранного сечения ремня);

![]() мм.

мм.

За межосевое расстояние принимаем промежуточное значение

![]() мм.

мм.

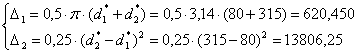

Расчетная длинна ремня

![]() .

.

Округляя

до ближайшего стандартного значения ![]() ,

получаем

,

получаем ![]() мм. Уточним межосевое

расстояние

мм. Уточним межосевое

расстояние

![]() , где

, где

, тогда

, тогда

![]() .

.

Угол обхвата на малом шкиве

![]()

Вычислим окружную скорость ремня

![]() м/с

м/с ![]() м/c

м/c

Определим по таблице следующие коэффициенты

![]()

![]() учитывает влияние угла

обхвата

учитывает влияние угла

обхвата

![]()

![]() мм

мм![]() учитывает влияние длинны

ремня

учитывает влияние длинны

ремня

![]() учитывает

влияние режима работы

учитывает

влияние режима работы

![]()

![]() учитывает влияние числа

ремней

учитывает влияние числа

ремней

Номинальная мощность, допускаемая для передачи одним ремнем

![]() кВт,

кВт,

здесь

![]() кВт номинальная мощность,

передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2

(лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных

передач на ЭВМ с использованием языка “Бейсик”: Методические указания к

курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ.

1987. – 40с.).

кВт номинальная мощность,

передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2

(лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных

передач на ЭВМ с использованием языка “Бейсик”: Методические указания к

курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ.

1987. – 40с.).

Таблица 2

|

Сечение и Lp, мм |

d1 |

i |

Частота вращения меньшего шкива, об/мин | |||||||

| 400 | 800 | 950 | 1200 | 1450 | 2200 | 2400 | 2800 | |||

|

О 1320 |

80 |

1,2 1,5

|

0,26 0,27 0,28 |

0,47 0,49 0,50 |

0,55 0,56 0,58 |

0,66 0,68 0,71 |

0,77 0,80 0,82 |

1,08 1,11 1,14 |

1,15 1,18 1,22 |

1,28 1,32 1,36 |

|

|

1,2 1,5

|

0,42 0,43 0,44 |

0,76 0,78 0,81 |

0,88 0,91 0,94 |

1,07 1,10 1,14 |

1,25 1,29 1,33 |

1,72 1,78 1,84 |

1,84 1,90 1,96 |

2,04 2,11 2,17 |

|

Определим количество ремней

![]() .

.

Сила предварительного натяжения

![]() Н,

Н,

где

![]() – коэффициент, учитывающий

влияние центробежных сил. Для нашего случая

– коэффициент, учитывающий

влияние центробежных сил. Для нашего случая ![]() Н·с2/м2.

Н·с2/м2.

Число пробегов определится как

![]() с-1

с-1 ![]() c-1

c-1

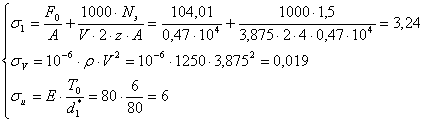

Максимальное напряжение в ремне

![]() , где

, где

.

.

Здесь

![]() кг/м3

плотность материала ремня,

кг/м3

плотность материала ремня, ![]() Н/мм

модуль упругости.

Н/мм

модуль упругости.

![]() Н/мм2

Н/мм2

![]() Н/мм2

Н/мм2

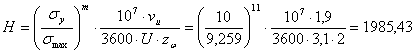

Определим долговечность ремней

ч

ч ![]() ч.

ч.

Здесь

![]() Н/мм2 – предел

выносливости материала,

Н/мм2 – предел

выносливости материала, ![]() – число

шкивов,

– число

шкивов, ![]() ,

, ![]() – коэффициент, учитывающий

различную величину напряжения изгиба на малом и большом шкиве.

– коэффициент, учитывающий

различную величину напряжения изгиба на малом и большом шкиве.

Усилие, действующее на вал от ременной передачи

![]() Н.

Н.

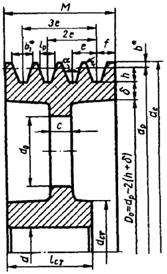

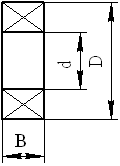

Основные размеры шкива (рис. 2)

Рис. 2

В

соответствии с числом ремней z![]() =4

ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M=52

мм.

=4

ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M=52

мм.

Длинна ступицы может быть определена как

lст=1,5·dбыстр=1,5·30=45 мм

Размеры профиля канавок шкива для клинового ремня с выбранным сечением “О” приведены в табл. 3

Таблица 3

|

Сечение ремня |

lp |

b |

h |

e |

f |

|

|

|

dp |

b |

||||||

| О | 8,5 | 2,5 | 7,5 |

12 |

8 | 80–100 | 10,1 |

Подбор материалов зубчатых колес

Таблица 4

| передача |

марка стали |

механические свойства после обработки |

твердость поверхн. после закалки и низкого отпуска HB |

твердость поверхн. после закалки и низкого отпуска HRC |

температура отпуска

|

||

|

временное сопротивл.

|

предел текучести

|

||||||

| быстрох. | шестерня | 45 | 1190 | 1020 | 350 | 39 | 400 |

| колесо | 35 | 970 | 560 | 335 | 38 | 200 | |

| тихоход. | шестерня | 45 | 1637 | 1550 | 492 | 51 | 200 |

| колесо | 40Х | 1376 | 1220 | 417 | 46 | 400 | |

| представленные выше стали все с объемной закалкой | |||||||

Допускаемые напряжения

Допускаемые контактные напряжения при расчете зубчатых передач на контактную прочность определяются по формуле

![]() ,

,

где

![]() – базовый предел

выносливости поверхности зубьев по контактным напряжениям для пульсирующего

цикла вычислится как

– базовый предел

выносливости поверхности зубьев по контактным напряжениям для пульсирующего

цикла вычислится как ![]() ,

, ![]() . Коэффициент долговечности

. Коэффициент долговечности

![]() при переменной нагрузке

определится как

при переменной нагрузке

определится как  , где базовое

число

, где базовое

число ![]() , число циклов нагружения

зубьев

, число циклов нагружения

зубьев

![]()

Причем

для однородной структуры материала (в данном случае объемная закалка)

коэффициент ![]() ограничивают в пределах 1

ограничивают в пределах 1![]() 2,6. В случае, когда

расчетная

2,6. В случае, когда

расчетная ![]() <1,

будем принимать

<1,

будем принимать ![]() =1.

=1.

Допускаемые изгибные напряжения могут быть определены по формуле

![]() ,

,

где

![]() – базовый предел

выносливости материала колеса по изгибным напряжениям для пульсирующего цикла

определится следующим образом

– базовый предел

выносливости материала колеса по изгибным напряжениям для пульсирующего цикла

определится следующим образом

![]() ,

при HB

,

при HB![]() 350;

350;

![]() , при HB>350.

, при HB>350.

![]() ;

; ![]() . Коэффициент долговечности

. Коэффициент долговечности

![]() определится как

определится как

, при HB

, при HB![]() 350;

350;

, при HB>350,

, при HB>350,

где

базовое число ![]() . Число циклов

нагрузки

. Число циклов

нагрузки

![]() ,

,

Где

![]() , при HB

, при HB![]() 350;

350;

![]() , при HB>350.

, при HB>350.

Укажем

на некоторые ограничения на величину ![]() : 1

: 1![]() 2 при HB

2 при HB![]() 350;

1

350;

1![]() 1,6 при HB>350.

В случае, когда расчетная

1,6 при HB>350.

В случае, когда расчетная ![]() <1,

примем

<1,

примем ![]() =1.

=1.

Все расчетные данные занесем в табл. 5

Таблица 5

| Быстроходная шестерня |

Быстроходное колесо |

Тихоходная шестерня |

Тихоходное колесо |

|

|

n |

231,25 | 51,62 | 51,62 | 14,92 |

|

HB |

350 | 335 | 492 | 417 |

|

HRC |

39 | 38 | 51 | 46 |

|

|

5,17·107 |

1,154·107 |

1,154·107 |

3,336·106 |

|

|

3,827·107 |

3,445·107 |

8,666·107 |

5,827·107 |

|

|

0,951 |

1,2 | 1,399 | 1,611 |

|

|

852 | 834 | 1068 | 978 |

|

|

774,545 | 909,793 | 1358,677 | 1432,167 |

|

|

4,489·107 |

1,002·107 |

9,541·106 |

2,758·107 |

|

|

0,668 |

0,858 |

0,908 |

1,042 |

|

|

630 | 603 | 600 | 600 |

|

|

370,588 | 354,706 | 352,941 | 367,829 |

4. Расчет закрытых цилиндрических зубчатых передач

1. Быстроходная передача.

Для определения межосевого расстояния прямозубых передач используется формула вида

мм.

мм.

Здесь

коэффициент динамической нагрузки для предварительных расчетов примем ![]() ; относительная ширина

передачи из нормального ряда чисел

; относительная ширина

передачи из нормального ряда чисел ![]() ; допускаемые

контактные напряжение шестерни

; допускаемые

контактные напряжение шестерни ![]() , т.к. оно

меньше

, т.к. оно

меньше ![]() колеса.

колеса.

Зададим

число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а)

![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр

вершин

мм – диаметр

вершин

![]() мм – диаметр

впадин

мм – диаметр

впадин

б)

![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр

вершин

мм – диаметр

вершин

![]() мм – диаметр

впадин.

мм – диаметр

впадин.

Определим ширину колеса

![]() мм,

мм,

округляем

b2

до ближайшего целого ![]() мм.

мм.

Ширина шестерни для компенсации неточностей сборки определится

![]() мм.

мм.

Окружная скорость в зацеплении

![]() м/c.

м/c.

По

данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5

определим

в соответствии с рис. 5

определим ![]() ,

тогда

,

тогда ![]() .

.

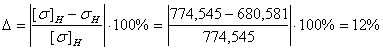

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2,

Н/мм2,

,

,

недогрузка на 12% за счет увеличения модуля до ближайшего стандартного.

Проверим прочность зуба на изгиб

![]()

![]() ,

,

где

![]() – коэффициент, учитывающий

форму зуба;

– коэффициент, учитывающий

форму зуба; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

2. Тихоходная передача.

Определим межосевое расстояние косозубых передач

мм.

мм.

Здесь

допускаемые контактные напряжение шестерни ![]() .

.

Зададим

число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() ,

,

где

![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

Вследствие

того, что быстроходное колесо зацепляет тихоходный вал на расстояние ![]() , где

, где ![]() – диаметр вершин

быстроходного колеса,

– диаметр вершин

быстроходного колеса, ![]() – диаметр

тихоходного вала (см. ниже раздел “Ориентировочный расчет вала”)

требуется увеличить межосевое расстояния за счет увеличения модуля до

– диаметр

тихоходного вала (см. ниже раздел “Ориентировочный расчет вала”)

требуется увеличить межосевое расстояния за счет увеличения модуля до ![]() . Тогда межосевое

расстояние определится как

. Тогда межосевое

расстояние определится как

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а)

![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр

вершин

мм – диаметр

вершин

![]() мм – диаметр

впадин

мм – диаметр

впадин

б)

![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр

вершин

мм – диаметр

вершин

![]() мм – диаметр

впадин.

мм – диаметр

впадин.

Определим ширину колеса

![]()

![]()

![]() мм.

мм.

Ширина шестерни для компенсации неточностей сворки определится как

![]() мм.

мм.

Окружная скорость в зацеплении

![]() м/c.

м/c.

По

данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5

определим

в соответствии с рис. 5

определим ![]() ,

тогда

,

тогда ![]() .

.

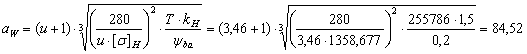

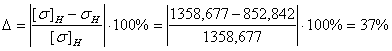

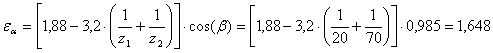

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2,

Н/мм2,

,

,

недогрузка на 37% за счет увеличения модуля до ближайшего стандартного.

Проверим прочность зуба на изгиб

![]() ,

,

где

![]() ,

, ![]() – коэффициент, учитывающий

форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

– коэффициент, учитывающий

форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

![]() ,

,

;

;

коэффициент, учитывающий наклон зубьев

![]() ;

; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

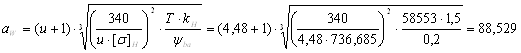

5. Ориентировочный расчет вала

Ориентировочный диаметр вала определяется по формуле

![]() ,

,

![]() – крутящий

момент, передаваемый валом, Н/мм;

– крутящий

момент, передаваемый валом, Н/мм; ![]() условное допускаемое напряжение на валу.

условное допускаемое напряжение на валу.

Быстроходный вал

![]() ,

,

т.к. диаметр вала двигателя dэ=24 мм, диаметр быстроходного вала dбыстр=24,462, а для ременной передачи dбыстр=1,2·dэ=1,2·24=28,8 мм, значит

d![]() =30

мм.

=30

мм.

Промежуточный вал

![]()

![]()

![]() =40 мм.

=40 мм.

Тихоходный вал

![]()

![]()

![]() =55 мм.

=55 мм.

Расчетные значения занесем в табл. 6.

Таблица 6

| Вал электродвигателя | Быстроходный вал | Промежуточный вал | Тихоходный вал | |

|

T |

15486 | 58553 | 255786 | 862983 |

|

|

20 | 25 | 25 | |

|

|

24,462 | 37,122 | 54,677 | |

|

|

24 | 30 | 40 | 55 |

Эскизная компоновка редуктора

Определим основные параметры ступицы

для быстроходного колеса:

длинна lст=(0,8…1,5) ·dпром=0,8 ·40=32 мм

диаметр lст=(1,6…1,8) ·dпром =1,8 ·40=72 мм

для тихоходного колеса:

длинна lст=(0,8…1,5) ·dтих=0,8 ·55=44 мм

диаметр lст=(1,6…1,8) ·dтих=1,8 ·55=99 мм

Проведем обвод внутренней стенки на расстояние C0=20 мм от боковой и торцевой поверхности колес. Расстояние между торцевой поверхностью колес двухступенчатого редуктора определим по формуле: C=0,5·C0=0,5·20=10 мм.

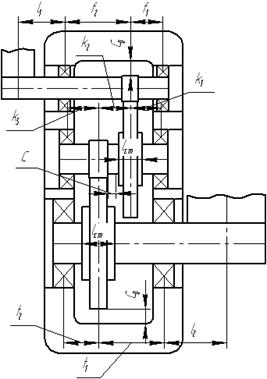

Рис.3

Ширина

фланца (Bфл)

равна ширине наибольшего подшипника (B![]() )

+ (10…15) мм, т.е.

)

+ (10…15) мм, т.е.

Bфл=B![]() +

(10…15) =29 + (10…15) =40 мм

+

(10…15) =29 + (10…15) =40 мм

По диаметрам валов подбираем в первом приближении подшипники (рис. 3), основные параметры которых занесем в табл. 7

Таблица 7

| серия |

d |

D |

B |

||

| Быстр. вал | ШПРО | легкая | 30 | 62 | 16 |

| Пром. вал | РПК | легкая | 40 | 80 | 20 |

| Тихох. вал | РПК | средняя | 55 | 120 | 29 |

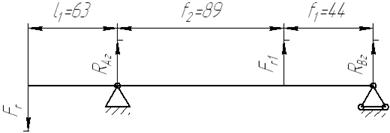

На входном участке быстроходного вала установлен шкив ременной передачи, где расстояние от середины подшипника до середины ступицы шкива принимается l1=2,1·dбыстр=2,1·30=63 мм.

На тихоходном валу установлена муфта. Расстояние от середины подшипника до конца вала определяется как l2*=2,5· dтих=2,5·55= 137,5 мм. Причем l2 - расстояние от середины подшипника до середины муфты.

С учетом эскизной компоновки редуктора (рис. 4) внесем в табл. 8 следующие неизвестные параметры: li, fi, ki, ti

Таблица 8

|

i= |

1 |

2 |

3 |

|

li |

63 | 85 | |

|

fi |

44 | 89 | |

|

ki |

41 | 43 | 43 |

|

ti |

88,5 | 47,5 |

Рис. 4

6. Проектировочный расчет валов на совместное действие изгиба и кручения

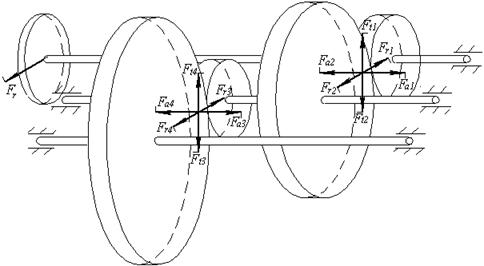

Для цилиндрической передачи силы взаимодействия рассчитываются следующим образом:

1.

![]() – окружные

составляющие (индекс “1” для шестерни; “2” для колеса)

– окружные

составляющие (индекс “1” для шестерни; “2” для колеса)

2.

![]() – радиальные

составляющие (

– радиальные

составляющие (![]() – угол зацепления;

для передач без смещения

– угол зацепления;

для передач без смещения ![]() ;

; ![]() – угол наклона линии зуба)

– угол наклона линии зуба)

3.

![]() – осевые

составляющие

– осевые

составляющие

Изгибающие моменты рассчитываются как

![]() ,

, ![]() ,

,

где d1 и d2 диаметры делительной окружности.

Усилие, действующее на вал от ременной передачи Fрем=765,868 Н

Радиальная сила, действующая на вал со стороны муфты

FМ=![]() =

=![]() =1468,829

Н

=1468,829

Н

Полученные величины параметров занесем в табл. 9

Таблица 9

| Быстроходная шестерня |

Быстроходное колесо |

Тихоходная шестерня |

Тихоходное колесо |

|

|

d |

35 | 157,5 | 50,771 | 177,77 |

|

|

20 | 20 | 20 | 20 |

|

|

0 | 0 | 10 | 10 |

|

Ft |

3248,076 | 3248,076 | 9712,808 | 9712,808 |

|

Fr |

1182,203 | 1182,203 | 3589,709 | 3589,709 |

|

Fa |

0 | 0 | 1712,63 | 1712,63 |

|

Ma |

0 | 0 | 43475,972 | 152167,187 |

Рис. 5

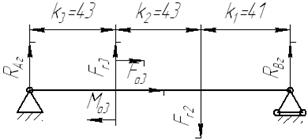

1. Быстроходный вал:

Вертикальная плоскость:

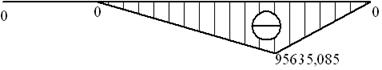

Эпюра M(xi), Нмм

Рис. 6

![]() MA=Ft1·f2+RBв·(f1+f2)=0

MA=Ft1·f2+RBв·(f1+f2)=0

![]() RBв=-2173,525

RBв=-2173,525

![]() MB=–Ft1·f1–RAв·(f1+f2)=0

MB=–Ft1·f1–RAв·(f1+f2)=0

![]() RAв=-1074,552

RAв=-1074,552

Проверка:

![]() Y=Ft1+RAв+RBв

=0

Y=Ft1+RAв+RBв

=0

Участок l1=63

![]() mx1=M(x1)=0

mx1=M(x1)=0

Участок f2=89

![]() mx2=

M(x2)

RAв·

x2=0

mx2=

M(x2)

RAв·

x2=0

Участок f3=44

![]() mx3=

M(x3)+

RBв·x3

=0

mx3=

M(x3)+

RBв·x3

=0

Таблица 10

|

xi |

0 | 63 | 0 | 89 | 0 | 44 |

|

M(xi) |

0 | 0 | 0 | -95635,085 | 0 | -95635,085 |

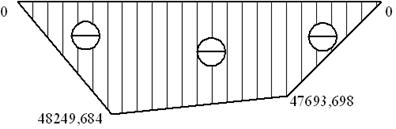

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 7

![]() MA=Fr1·f2+RBг·(f1+f2)+

Fr·l1=0

MA=Fr1·f2+RBг·(f1+f2)+

Fr·l1=0 ![]() RBг=-1153,878

RBг=-1153,878

![]() MB=–

Fr1·f1–RAг·(f1+f2)+

Fr·(l1+f1+f2)=0

MB=–

Fr1·f1–RAг·(f1+f2)+

Fr·(l1+f1+f2)=0

![]() RAг=737,543

RAг=737,543

Проверка:

![]() Y=–

Fr+Fr1+RAг+RBг

=0

Y=–

Fr+Fr1+RAг+RBг

=0

Участок l1=63

![]() mx1=M(x1)+

Fr·

x1=0

mx1=M(x1)+

Fr·

x1=0

Участок f2=89

![]() mx2=

M(x2)

RAг·

x2+

Fr·(

x2+f1)=0

mx2=

M(x2)

RAг·

x2+

Fr·(

x2+f1)=0

Участок f3=44

![]() mx3=

M(x3)+

RBг·x3

=0

mx3=

M(x3)+

RBг·x3

=0

Таблица 11

|

xi |

0 | 63 | 0 | 89 | 0 | 44 |

|

M(xi) |

0 | -48249,684 | -48249,684 | -50770,626 | 0 | -50770,626 |

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где

![]() – коэффициент приведения.

– коэффициент приведения.

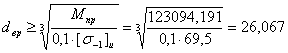

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь

![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь

45).

Н/мм2 (сталь

45).

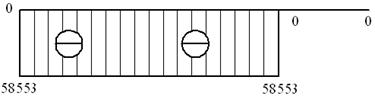

Эпюра T, Нмм

Рис. 8

Промежуточный вал:

Вертикальная плоскость:

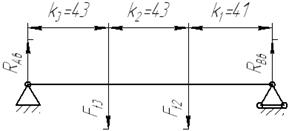

Эпюра M(xi), Нмм

Рис. 9

![]() MA=

– Ft3·k3+RBв·(k1+k2+

k3) – Ft2·( k2+k3)=0

MA=

– Ft3·k3+RBв·(k1+k2+

k3) – Ft2·( k2+k3)=0

![]() RBв=5488,073

RBв=5488,073

![]() MB=Ft2·k1

– RAв·(k1+k2+

k3)+ Ft3·( k2+k1)=0

MB=Ft2·k1

– RAв·(k1+k2+

k3)+ Ft3·( k2+k1)=0

![]() RAв=7472,811

RAв=7472,811

Проверка:

![]() Y=

– Ft2

– Ft3+RAв+RBв

=0

Y=

– Ft2

– Ft3+RAв+RBв

=0

Участок k3=43

![]() mx1=M(x1)

RAв·

x1=0

mx1=M(x1)

RAв·

x1=0

Участок k2=43

![]() mx2=

M(x2) – RAв·(

x2+ k3)+ Ft3·x2=0

mx2=

M(x2) – RAв·(

x2+ k3)+ Ft3·x2=0

Участок k1=41

![]() mx3=

M(x3)+

RBв·x3

=0

mx3=

M(x3)+

RBв·x3

=0

Таблица 12

|

xi |

0 | 43 | 0 | 53 | 0 | 41 |

|

M(xi) |

0 | 321330,876 | 321330,876 | 225011,003 | 0 | 225011,003 |

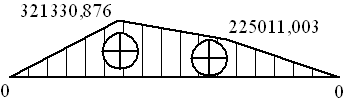

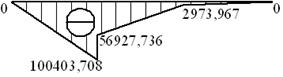

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 10

![]() MA=

Fr3·k3+RBг·(k1+k2+

k3) – Fr2·( k2+k3)

Ma3=0

MA=

Fr3·k3+RBг·(k1+k2+

k3) – Fr2·( k2+k3)

Ma3=0 ![]() RBг=-72,536

RBг=-72,536

![]() MB=Fr2·k1

– RAг·(k1+k2+

k3) – Fr3·( k2+k1)

Ma3=0

MB=Fr2·k1

– RAг·(k1+k2+

k3) – Fr3·( k2+k1)

Ma3=0 ![]() RAг=-2334,97

RAг=-2334,97

Проверка:

![]() Y=

– Fr2

+ Fr3+RAг+RBг

=0

Y=

– Fr2

+ Fr3+RAг+RBг

=0

Участок k3=43

![]() mx1=M(x1)

RAг·

x1=0

mx1=M(x1)

RAг·

x1=0

Участок k2=43

![]() mx2=

M(x2) – RAг·(

x2+ k3) – Fr3·x2

– Ma3=0

mx2=

M(x2) – RAг·(

x2+ k3) – Fr3·x2

– Ma3=0

Участок k3=41

![]() mx3=

M(x3)+

RBг·x3

=0

mx3=

M(x3)+

RBг·x3

=0

Таблица 13

|

xi |

0 | 43 | 0 | 43 | 0 | 41 |

|

M(xi) |

0 | -100403,708 | - 56927,736 | -2973,967 | 0 | -2973,967 |

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где

![]() – коэффициент приведения.

– коэффициент приведения.

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь

![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь

45).

Н/мм2 (сталь

45).

Эпюра T, Нмм

![]()

Рис. 11

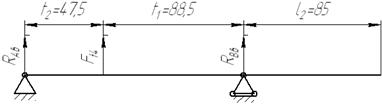

2. Тихоходный вал:

Вертикальная плоскость:

Эпюра M(xi), Нмм

![]()

Рис. 12

![]() MA=Ft4·t2+RBв·(t1+t2)=0

MA=Ft4·t2+RBв·(t1+t2)=0

![]() RBв=-3392,341

RBв=-3392,341

![]() MB=–Ft1·t1–RAв·(t1+t2)=0

MB=–Ft1·t1–RAв·(t1+t2)=0

![]() RAв=-6320,467

RAв=-6320,467

Проверка:

![]() Y=Ft4+RAв+RBв

=0

Y=Ft4+RAв+RBв

=0

Участок t1=47,5

![]() mx1=

M(x1)

RAв·

x1=0

mx1=

M(x1)

RAв·

x1=0

Участок t2=88,5

![]() mx2=

M(x2)+

RBв·x2

=0

mx2=

M(x2)+

RBв·x2

=0

Участок t3=85

![]() mx2=

M(x3)=0

mx2=

M(x3)=0

Таблица 14

|

xi |

0 | 47,5 | 0 | 88,5 | 0 | 85 |

|

M(xi) |

0 | -300222,184 | 0 | -300222,184 | 0 | 0 |

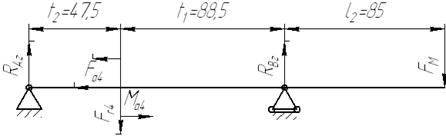

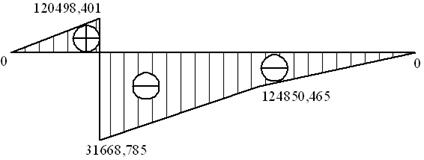

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 13

![]() MA=

– Fr4·t2+RBг·(t1+t2)+Ma4

– FМ

·(t1+t2+l2)=0

MA=

– Fr4·t2+RBг·(t1+t2)+Ma4

– FМ

·(t1+t2+l2)=0

![]() RBг=2521,729

RBг=2521,729

![]() MB=Fr4·t1–RAг·(t1+t2)+

Ma4 – FМ

·l2=0

MB=Fr4·t1–RAг·(t1+t2)+

Ma4 – FМ

·l2=0 ![]() RAг=2536,808

RAг=2536,808

Проверка:

![]() Y=–

Fr4

+RAг+RBг

=0

Y=–

Fr4

+RAг+RBг

=0

Участок t1=63

![]() mx1=

M(x1)

RAг·

x1=0

mx1=

M(x1)

RAг·

x1=0

Участок t2=122,5

![]() mx2=

M(x2)+

RBг·x2

=0

mx2=

M(x2)+

RBг·x2

=0

Таблица 15

|

xi |

0 | 47,5 | 0 | 88,5 | 0 | 85 |

|

M(xi) |

0 | 120498,401 | 0 | -31668,785 | 0 | -124850,465 |

Опасное сечение под колесом:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где

![]() – коэффициент приведения.

– коэффициент приведения.

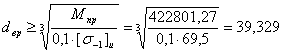

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь

![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь

45).

Н/мм2 (сталь

45).

Эпюра T, Нмм

Рис. 14

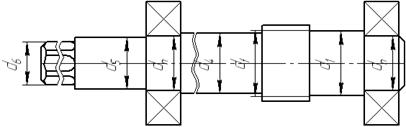

7. Разработка конструкции вала

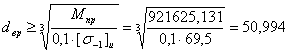

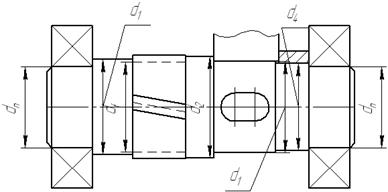

Быстроходный вал:

Расчетный

диаметр dвр=![]() мм.

мм.

Рис. 15

Примем

d3=1,1·

dвр=1,1·

![]() = 28,674, что

меньше d

= 28,674, что

меньше d![]() =30

мм следовательно

=30

мм следовательно ![]() = d

= d![]() =30

мм. Диаметр

=30

мм. Диаметр ![]()

![]() по Ra40

по Ra40

![]() мм. На диаметре

d4

расположена распорная втулка, который определится как

мм. На диаметре

d4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее

меньше стандартное значение

выбирается как ближайшее

меньше стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() мм.

мм.

![]() мм.

мм. ![]() мм. Проверка полученного

диаметра d6

на кручения по условию

мм. Проверка полученного

диаметра d6

на кручения по условию

,

,

где

![]() ;

;

тогда

, условие выполняется.

, условие выполняется.

![]() ,

,

следовательно шестерня нарезается прямо на валу.

Подбор шлица

Выбираем

шлиц средней серии ![]() . lp=45

. lp=45

Проверочный расчет шлица на смятие

![]() Н/мм2,

Н/мм2,

где

![]() – средний диаметр;

– средний диаметр;

![]() ; z=8

коэффициент учитывающий неравномерность распределения нагрузки между зубьями;

; z=8

коэффициент учитывающий неравномерность распределения нагрузки между зубьями;

![]() – высота зуба.

– высота зуба.

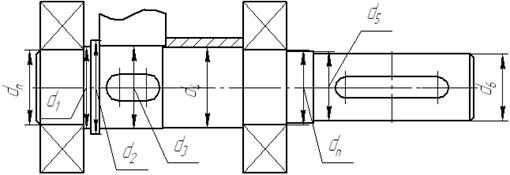

Промежуточный вал:

Расчетный

диаметр dвр=

![]() мм.

мм.

Рис. 16

Примем

d3=1,1·

dвр=1,1·![]() =43,262,

что округлим до ближайшего стандартного значения по Ra40

=43,262,

что округлим до ближайшего стандартного значения по Ra40

![]() мм.

мм. ![]() , следовательно шестерня

нарезается прямо на валу. Диаметр

, следовательно шестерня

нарезается прямо на валу. Диаметр ![]()

![]() по Ra40

по Ra40

![]() мм. На диаметре

d4

расположена распорная втулка, который определится как

мм. На диаметре

d4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее

меньшее стандартное значение

выбирается как ближайшее

меньшее стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() можно принять как

можно принять как ![]() мм.

мм.

Подборка шпонки

По d=45 подбираем шпонку с параметрами b=14, h=9, t=5,5.

lp=lст-(8…10)=24 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2.

Н/мм2.

Тихоходный вал:

Расчетный

диаметр dвр=![]() мм.

мм.

Рис. 15

Примем

d3=1,1·dвр=1,1·![]() =56,093,

что округлим до ближайшего стандартного значения по Ra40

=56,093,

что округлим до ближайшего стандартного значения по Ra40

![]() мм. Диаметр

мм. Диаметр ![]()

![]() по Ra40

по Ra40

![]() мм. На диаметре

d4

расположена распорная втулка, который определится как

мм. На диаметре

d4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее

меньшее стандартное значение

выбирается как ближайшее

меньшее стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() можно принять как

можно принять как ![]() мм.

мм. ![]() мм. Выходной диаметр

мм. Выходной диаметр ![]() мм.

мм.

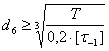

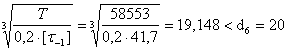

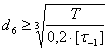

Проверка полученного диаметра d6 на кручения по условию

,

,

где

![]() ;

;

тогда

, условие выполняется.

, условие выполняется.

Подборка шпонки под колесо

По d=56 подбираем шпонку с параметрами b=16, h=10, t=6.

lp=lст-(8…10)=36 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2

Н/мм2

Подборка шпонки под муфту

По d=45 подбираем шпонку с параметрами b=14, h=9, t=5,5.

lp=lМ -(8…10)=76 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2

Н/мм2

Расчет валов на статическую прочность

![]() ;

;

![]() , где

соответственно

, где

соответственно ![]() и

и ![]() – напряжения изгиба и

кручения от действия

– напряжения изгиба и

кручения от действия ![]() и T.

и T.

![]() ;

; ![]() , причем

, причем ![]() – осевой момент;

– осевой момент; ![]() – полярный момент.

– полярный момент.

Расчетные параметры занесем в табл. 16.

Таблица 16

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

|

T |

58553 | 255786 | 862983 |

|

d |

30 | 45 | 56 |

|

|

650 | 650 | 650 |

|

Mи |

123094,191 | 422801,27 | 921625,131 |

|

Wи |

2650,719 | 8946,176 | 17241,06 |

|

Wк |

5301,438 | 17892,352 | 34482,121 |

|

|

46,438 | 47,261 | 53,455 |

|

|

11,045 | 14,296 | 25,027 |

|

|

50,224 | 53,354 | 68,822 |

|

|

12,942>1,5…1,8 | 12,183>1,5…1,8 | 9,445>1,5…1,8 |

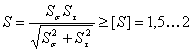

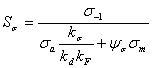

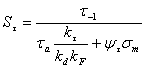

8. Расчет валов на усталостную прочность

Расчет ведется в опасных сечениях:

,

,

где

коэффициент запаса усталостной прочности по напряжениям изгиба;

коэффициент запаса усталостной прочности по напряжениям кручения.

![]() ,

, ![]() – пределы выносливости

материала при симметричном цикле изменения напряжений по нормальным и

касательным напряжениям

– пределы выносливости

материала при симметричном цикле изменения напряжений по нормальным и

касательным напряжениям ![]() =380

МПа,

=380

МПа, ![]() =230 МПа.

=230 МПа.

k![]() и

k

и

k![]() эффективные коэффициенты концентрации напряжений при изгибе и кручении.

эффективные коэффициенты концентрации напряжений при изгибе и кручении.

kd и kF масштабны фактор и фактор качества поверхности

![]()

![]() ,

,

![]()

![]() – коэффициенты,

характеризующие чувствительность материала вала к асимметрии цикла.

– коэффициенты,

характеризующие чувствительность материала вала к асимметрии цикла.

![]() ,

, ![]() – амплитуда и среднее

значение цикла изменения нормальных напряжений изгиба. Для валов

– амплитуда и среднее

значение цикла изменения нормальных напряжений изгиба. Для валов ![]() .

.

Для быстроходного вала:

![]()

Для поперечных сечений валов, ослабленных шпоночными пазами, осевой момент сопротивления изгибу

![]() .

.

Для промежуточного вала:

![]()

Для тихоходного вала:

![]() .

.

![]() ,

, ![]() –

–

амплитуда

и среднее значение цикла изменения касательных напряжений от кручений. Для

валов ![]() .

.

Для быстроходного вала:

![]()

Для поперечных сечений валов, ослабленных шпоночными пазами, полярный момент сопротивления изгибу

![]() .

.

Для промежуточного вала:

![]()

Для тихоходного вала:

![]() .

.

Полученные расчетные значения искомых параметров занесем в табл. 17

Таблицу 17

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

|

T |

58553 | 255786 | 862983 |

|

d |

30 | 45 | 56 |

|

|

650 | 650 | 650 |

|

|

380 | 380 | 380 |

|

|

230 | 230 | 230 |

|

k |

2,03 | 2,03 | 2,03 |

|

k |

1,64 | 1,64 | 1,64 |

|

kd |

0,825 | 0,775 | 0,7 |

|

kF |

0,9 | 0,9 | 0,9 |

|

|

0,15 | 0,15 | 0,15 |

|

|

0,05 | 0,05 | 0,05 |

|

Mи |

123094,191 | 422801,27 | 921625,131 |

|

Wи |

2650,719 | – | – |

|

Wинето |

– | 7611,295 | 15098,203 |

|

Wк |

5301,438 | – | – |

|

Wкнето |

– | 16819,68 | 32339,264 |

|

|

49,833 | 55,549 | 61,042 |

|

|

0 | 0 | 0 |

|

|

11,045 | 15,208 | 26,685 |

|

|

0 | 0 | 0 |

|

S |

2,789 | 2,35 | 1,932 |

|

S |

9,428 | 6,432 | 3,311 |

|

S>[S] |

2,674>1,5 | 2,207>1,5 | 1,669>1,5 |

Валы удовлетворяют условию на усталостную прочность.

9. Расчет быстроходного вала на жесткость

E=2,15·105Н/мм2;

![]() мм4,

мм4,

тогда

![]() (1/Н·мм2)

(1/Н·мм2)

[![]() ]=0,0016

рад; [

]=0,0016

рад; [![]() ]=0,0002·l;

[

]=0,0002·l;

[![]() ]=0,1·m

]=0,1·m

Вертикальная плоскость:

![]() MA=Ft1·f2+RBв·(f1+f2)=0

MA=Ft1·f2+RBв·(f1+f2)=0

![]() RBв=-2173,525

RBв=-2173,525

![]() MB=–Ft1·f1–RAв·(f1+f2)=0

MB=–Ft1·f1–RAв·(f1+f2)=0

![]() RAв=-1074,552

RAв=-1074,552

Проверка:

![]() Y=Ft1+RAв+RBв

=0

Y=Ft1+RAв+RBв

=0

Участок l1=63

EI![]() =EI

=EI![]() 0+C=0

0+C=0

EI![]() =EI

=EI![]() 0+C·

x1+D=0

0+C·

x1+D=0

Участок f2=89

EI![]() =EI

=EI![]() 0

0

![]() RAв·

RAв·

![]() +C=0

+C=0

EI![]() =EI

=EI![]() 0 –

0 –![]() RAв·

RAв·

![]() +C· x2+D=0

+C· x2+D=0

Участок f3=44

EI![]() =–EI

=–EI![]() 0

+

0

+![]() RBв·

RBв·![]() +C=0

+C=0

EI![]() =–EI

=–EI![]() 0 +

0 +![]() RBв·

RBв·![]() +C· x3+D=0

+C· x3+D=0

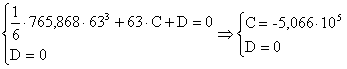

В

точке x1=63

и x3=0

значение ![]() =0,

тогда параметры C и D

определятся как

=0,

тогда параметры C и D

определятся как

![]()

Подставив

параметры C и D

в EI![]() и

EI

и

EI![]() ,

получим следующие выражения

,

получим следующие выражения

Участок l1=63

EI![]() =EI

=EI![]() 0 =0;

0 =0; ![]() 0(max)

=0< [

0(max)

=0< [![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0 =0;

0 =0; ![]() 0(max)

=0< [

0(max)

=0< [![]() ]=0,0003·l

=0,019

]=0,0003·l

=0,019

Участок f2=89

EI![]() =EI

=EI![]() 0

0

![]() (-1074,552)

·

(-1074,552)

· ![]() =0;

=0;

![]() =0,001<

[

=0,001<

[![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0

0

![]() (-1074,552)

·

(-1074,552)

· ![]() =0;

=0;

![]() =

0,0021<[

=

0,0021<[![]() ]=0,0003·l

=0,04

]=0,0003·l

=0,04

Участок f3=44

EI![]() =–EI

=–EI![]() 0

+

0

+![]() (-2173,525)

·

(-2173,525)

·![]() =0;

=0;

![]() =0,001<

[

=0,001<

[![]() ]=0,0016

]=0,0016

EI![]() =–EI

=–EI![]() 0

+

0

+![]() (-2173,525)

·

(-2173,525)

·![]() =0;

=0;

![]() =

0,0021<[

=

0,0021<[![]() ]=0,0003·l

=0,04

]=0,0003·l

=0,04

Горизонтальная плоскость:

![]() MA=Fr1·f2+RBг·(f1+f2)+

Fr·l1=0

MA=Fr1·f2+RBг·(f1+f2)+

Fr·l1=0 ![]() RBг=-1153,878

RBг=-1153,878

![]() MB=–

Fr1·f1–RAг·(f1+f2)+

Fr·(l1+f1+f2)=0

MB=–

Fr1·f1–RAг·(f1+f2)+

Fr·(l1+f1+f2)=0

![]() RAг=737,543

RAг=737,543

Проверка:

![]() Y=–

Fr+Fr1+RAг+RBг

=0

Y=–

Fr+Fr1+RAг+RBг

=0

Участок l1=63

EI![]() =EI

=EI![]() 0+

0+![]() Fr

·

Fr

· ![]() +C=0

+C=0

EI![]() =EI

=EI![]() 0+

0+![]() Fr

·

Fr

· ![]() +C· x1+D=0

+C· x1+D=0

Участок f2=89

EI![]() =EI

=EI![]() 0

0

![]() RAг

·

RAг

· ![]() + Fr·(

+ Fr·(![]() x2+f1)

·x2+C=0

x2+f1)

·x2+C=0

EI![]() =EI

=EI![]() 0 –

0 –![]() RAг

·

RAг

· ![]() + Fr·(

+ Fr·(![]() x2+

x2+![]() f1)

·

f1)

·![]() +C· x2+D=0

+C· x2+D=0

Участок f3=44

EI![]() =–EI

=–EI![]() 0

+

0

+![]() RBг

·

RBг

·![]() +C=0

+C=0

EI![]() =–EI

=–EI![]() 0 +

0 +![]() RBг

·

RBг

·![]() +C· x3+D=0

+C· x3+D=0

В

точке x1=63

и x3=0

значение ![]() =0,

тогда параметры C и D

определятся как

=0,

тогда параметры C и D

определятся как

Подставив

параметры C и D

в EI![]() и

EI

и

EI![]() ,

получим следующие выражения

,

получим следующие выражения

Участок l1=63

EI![]() =EI

=EI![]() 0+

0+![]() 765,868 ·

765,868 ·![]() -

-![]() =0;

=0; ![]() 0(max)

=0,0002< [

0(max)

=0,0002< [![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0+

0+![]() 765,868

·

765,868

·![]() -

-![]() ·

x1 =0;

·

x1 =0; ![]() 0(max)

=0,002< [

0(max)

=0,002< [![]() ]=0,0003·l

=0,019

]=0,0003·l

=0,019

Участок f2=89

EI![]() =EI

=EI![]() 0

0

![]() 737,543·

737,543·![]() +

765,868 ·(

+

765,868 ·(![]() x2+63)

·x2

-

x2+63)

·x2

-![]() =0;

=0;

![]() =0,00028<

[

=0,00028<

[![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0

–

0

–![]() 737,543·

737,543·![]() +

765,868 ·(

+

765,868 ·(![]() x2+

x2+![]() 63) ·

63) ·![]() -

-![]() · x2

=0;

· x2

=0;

![]() =

0,007<[

=

0,007<[![]() ]=0,0003·l

=0,04

]=0,0003·l

=0,04

Участок f3=44

EI![]() =–EI

=–EI![]() 0

+

0

+![]() (-1153,878)

·

(-1153,878)

·![]() -

-![]() =0;

=0; ![]() =0,00028<

[

=0,00028<

[![]() ]=0,0016

]=0,0016

EI![]() =–EI

=–EI![]() 0

+

0

+![]() (-1153,878)

·

(-1153,878)

·![]() -

-![]() · x2

=0;

· x2

=0; ![]() =

0,007<[

=

0,007<[![]() ]=0,0003·l

=0,04

]=0,0003·l

=0,04

Суммарный прогиб

![]() < [

< [![]() ]=0,1·m=0,175.

]=0,1·m=0,175.

Вал удовлетворяет условиям на жесткость.

![]() – допускаемый

угол закручивания

– допускаемый

угол закручивания

![]() ,

,

тогда

![]() ,

,

условие жесткости при кручении выполняется.

10. Подбор подшипников

Для всех валов подбираем радиально-упорные роликовые подшипники средней серии.

Быстроходный

вал:

по внутреннему диаметру d=30

подшипник 2007 106А. Cr=35,8

кН.

Cor=44,0 кН.

e=0,43. ![]()

Промежуточный

вал:

по внутреннему диаметру d=40

подшипник 2007108А. Cr=52,8

кН.

Cor=71,0 кН.

e=0,37. ![]()

Тихоходный

вал:

по внутреннему диаметру d=50

подшипник 2007 110А*. Cr=60,5

кН.

Cor=88,0 кН.

e=0,43. ![]()

При действии на радиальные и радиально-упорные подшипники одновременно радиальной Fr и осевой Fa нагрузок расчеты ведут по эквивалентной радиальной статической нагрузке Роr, которая вызывает такие же контактные напряжения, как и действительная нагрузка:

Рor = max{Х0Fr + Y0Fa , Fr},

а для упорно-радиальных и упорных подшипников - по эквивалентной осевой статической нагрузке

Рoa = Xo Fr +YoFa

где Х0 - коэффициент статической радиальной нагрузки, Y0 - коэффициент статической осевой нагрузки.

Ресурсы подшипников, выраженные в миллионах оборотов L или в часах Lh (при постоянной частоте вращения), связаны между собой соотношением:

Lh=106L/(60n),

для цилиндрических редукторов общего назначения рекомендуется: Lh³12500.

Для радиальных и радиально-упорных подшипников эквивалентная динамическая радиальная нагрузка

P=Pr=(XVFr+YFa)КБКТ,

где Fr и Fa - соответственно радиальная и осевая нагрузки; X и Y - коэффициенты радиальной и осевой динамической нагрузки; V - коэффициент вращения; V=1. KБ - коэффициент динамичности нагрузки; КТ - температурный коэффициент. Кратковременная перегрузка до 150 %, зубчатые передачи КБ=1,3.

Основные и расчетные параметры подшипников в соответствии с диаметром расчетного вала (из ГОСТ 27365-87 радиально-упорные роликовые подшипники средней серии для повышенной грузоподъемности и из ГОСТ 8338-75 шариковые радиальные однорядные) приведем в табл. 18

Таблица 18

| обозначение | Быстроходный вал | Промежуточный вал | Тихоходный вал |

| подшипник | 205 | 7208А | 7310А |

|

d |

25 | 40 | 50 |

|

D |

52 | 80 | 110 |

|

B |

15 | 18 | 27 |

|

c |

– |

16 | 23 |

|

T |

– |

20 | 29,5 |

|

r |

1,5 | 2 | 3 |

|

r1 |

– |

0,8 | 1 |

|

Cr, кН |

14,0 | 58,3 | 117,0 |

|

Cor, кН |

6,95 | 40,0 | 90,0 |

|

e |

0 | 0,37 | 0,35 |

|

КТ |

1 | 1 | 1 |

|

Fr, Н |

1551,726 | 5628,3 | 5225,733 |

|

Fa, Н |

0 | 403,095 | 807,844 |

|

X |

1 | 1 | 1 |

|

Y |

0 | 1,882 | 1,882 |

|

Рoa |

– |

6031,395 | 6033,577 |

|

P |

1706,899 | 8303,002 | 8769,924 |

|

p |

3 | 10/3 | 10/3 |

|

|

4,904 |

1,279·103 |

2,179·103 |

|

Lh>[ Lh] |

21229,437 |

4,128·106 |

2,434·106 |

11. Смазочные устройства и утопления

В

корпус редуктора заливают масло так, чтобы венцы колес были в него погружены.

При их вращении масло увлекается зубьями, разбрызгивается, попадает на

внутренние стенки корпуса, откуда стекает в его нижнюю часть. картерную смазку

применяют при окружной скорости зубчатых колес от 0,3 до 12,5 м/c.

Выбирается сорт масла И -50 А. Уровень погружения в масло ![]() мм. Подшипники смазываются

тем же маслом, что и детали передач. При работе передач масло постепенно

загрязняется продуктами износа деталей. Поэтому его периодически меняют.

мм. Подшипники смазываются

тем же маслом, что и детали передач. При работе передач масло постепенно

загрязняется продуктами износа деталей. Поэтому его периодически меняют.

Список литературы

1. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Справочное учебно-методическое пособие - 2-е изд., испр.: М.: Высш. шк., 2005.-309 с.: ил.

2. Иванов М.Н. Детали машин.-5-е изд., перераб.- М.: Высш. шк., 1991.-383 с.: ил.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование.-2-е изд., перераб. и доп.- Высш. шк., 1990.-399 с., ил.

4. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высш. шк.,1991. -432 с.: ил.

5. Кудрявцев В.Н., Державец Ю.А., Арефьев И.И., и др.. Курсовое проектирование деталей машин. Л.: Машиностроение, 1984. 400 с., ил.

© 2009 База Рефератов