Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Химия и технология штатных бризантных взрывчатых веществ

Дипломная работа: Химия и технология штатных бризантных взрывчатых веществ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Факультет естествознания, географии и туризма

Кафедра химии и хим. технологии неорганических веществ

ДИПЛОМНАЯ РАБОТА

на тему:

«Химия и технология штатных бризантных взрывчатых веществ»

Санкт-Петербург 2009

Содержание

Введение

1. Штатные бризантные взрывчатые вещества

1.1 Тротил: производство в военное время и сегодня, свойства тротила

1.2 ТЭН (тетранитрат пентаэритрита): химизм получения и области применения, свойства, технология производства

1.3 Гексоген: свойства и технология производства

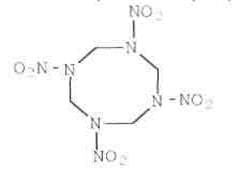

1.4 Октоген: свойства, способы получения

2. Методическая разработка факультативных занятий по химии

Заключение

Литература

Приложение

Введение

Химические соединения или их смеси, которые содержат в молекулах определенный запас химической энергии, называют энергонасыщенными веществами. Эта энергия под действием внешнего импульса в результате протекания химических реакций освобождается, превращаясь в тепловую, световую, механическую, электрическую и т.д.

Наиболее распространенные типы энергонасыщенных веществ – это взрывчатые вещества, пороха и компоненты твердых ракетных топлив, пиротехнические составы. В данной дипломной работе речь пойдет о штатных бризантных взрывчатых веществах.

Преобразование химической энергии в другие виды энергии во взрывчатых веществах осуществляется в результате чрезвычайно быстро протекающей реакции химического взрыва. Энергия взрыва может быть использована в самых разных целях.

Основная особенность взрывчатых веществ, которая и обусловила появление термина «энергонасыщенные вещества» – это экзотермичность реакций взрыва, сопровождающихся выделением большого количества теплоты, которое разогревает газообразные продукты превращения этих веществ до высокой температуры (3000–5000 К). Чем больше количество теплоты выделяется в результате взрыва единицы массы вещества, тем, как правило, более эффективно действие взрывчатого вещества, т.е. количество теплоты, выделяемое при химической реакции – основной критерий работоспособности.

Взрывчатые вещества обычно делят на бризантные и инициирующие взрывчатые вещества. Бризантные взрывчатые вещества нашли широкое применение в технике и народном хозяйстве в качестве мощных и компактных источников механической энергии. Примером бризантных взрывчатых веществ являются такие производимые промышленностью соединения, как тротил, гексоген, ТЭН, октоген.

Механическая работа, являющаяся основной целью взрыва, совершается за счет той потенциальной энергии, которой обладает заряд взрывчатого вещества.

Ввиду относительно высокой стоимости взрыва важно, чтобы его энергия была использована наиболее эффективно. Говоря о работоспособности зарядов взрывчатых веществ, обычно различают бризантное (дробящее) и фугасное (общее) механическое действие взрыва. Бризантное действие проявляется в непосредственной близости от заряда взрывчатого вещества. На бризантные формы работы затрачивается незначительная часть энергии взрыва.

К недостаткам взрывчатых веществ следует отнести недостаточно высокие взрывчатые характеристики тротила и довольно высокую опасность в обращении с остальными тремя штатными взрывчатыми веществами, а также плохую прессуемость последних.

Взрывчатые вещества как высококонцентрированный и экономичный источник энергии широко применяют в различных отраслях народного хозяйства. Около 90% всего объема руд цветных и черных металлов в нашей стране добывают взрывным способом. Массовые взрывы широко используются при вскрытии рудных тел, угольных пластов и месторождений других полезных ископаемых, в строительстве, при сооружении плотин и насыпей, прокладке авто- и железнодорожных магистралей, водных каналов, спрямлении русел рек, прокладке нефте- и газопроводов, особенно в труднодоступной для техники местности, при проведении тоннелей, прокладке шахтных стволов и других горных выработок.

Взрывчатые вещества также широко применяют при взрывных способах обработки в машиностроении и металлургии – штамповке, сварке, изготовлении биметаллических листов, упрочнении деталей машин, резании металлов; при перфорации нефтяных скважин, при тушении лесных пожаров, уплотнении грунтов, в гидромелиоративном строительстве, расчистке и выравнивании местности и для других технических нужд.

Продолжается поиск и исследование дальнейших путей использования и управления энергией взрыва. В настоящее время применяется взрывной способ производства некоторых особенно ценных минералов и искусственных материалов, ускоряются отдельные химические процессы с использованием сверхвысоких давлений взрыва, проводятся работы по искусственному дождеванию, внедряются методы взрывного бурения.

Целью данной работы является: на основе доступных литературных источников произвести обзор свойств и технологий получения штатных бризантных взрывчатых веществ; разработать факультативное занятие по теме «Бризантные взрывчатые вещества» для учащихся старших классов средней общеобразовательной школы.

1. Штатные бризантные взрывчатые вещества

1.1 Тротил: производство в военное время и сегодня, свойства тротила

Тротил (тринитротолуол) широко используется самостоятельно и как компонент взрывчатых составов в военном деле для снаряжения боеприпасов, в мирных целях как промышленное взрывчатое вещество. Преимущество тротила перед другими индивидуальными ВВ обусловлено благоприятным сочетанием физико-химических, взрывчатых и технологических свойств.

Первые промышленные установки производства тротила в России были созданы в 1909 году на Охтинском, в 1912 году на Самарском (ныне ОАО «Полимер»), в 1922 году на Нижегородском (ныне ГУП «Завод им. Я.М. Свердлова») заводах по технологии фирмы «Карбомит» (Германия). В дальнейшем производство тротила развивалось на базе отечественных разработок и характеризовалось весьма высокими темпами, что позволило увеличить объем его выпуска в послевоенные годы в 11 раз [5, 113].

Широкое применение тротила в промышленности является характерной особенностью России. При этом доля тротила, используемого для снаряжения боеприпасов, в общем объеме производства в послевоенные годы не превышала 10%.

Первые промышленные установки производства тротила в России были весьма несовершенны. Получение тротила осуществлялось нитрованием толуола в три стадии с последующей очисткой тротила-сырца перекристаллизацией из этилового спирта. Периодический способ на всех технологических операциях, отсутствие кислотооборота на стадии нитрования, ручной межфазный транспорт приводили к повышенным трудовым и материальным затратам. В 1932–1933 годах был разработан и внедрен горячий кислотооборот, изменен порядок дозировки компонентов – применена дозировка нитруемого соединения к нитрующей смеси. Несмотря на значительное улучшение технико-экономических показателей периодический процесс не удовлетворял требованиям бурно развивающейся

индустриализации страны, в том числе требованиям промышленности боеприпасов. Поэтому уже в 1936 году на Чапаевском химзаводе был освоен непрерывный четырехфазный противоточно-прямоточный способ нитрации толуола до тротила-сырца с горячим кислотооборотом.

В 1940 году в промышленном масштабе на заводе им. Я.М. Свердлова был освоен другой вариант непрерывного процесса – многофазный противоточный способ нитрации, созданный заводскими инженерами А.Т. Васильевым, Н.П. Кошелевым, Г.М. Васильевым.

Переход на сульфитную очистку вместо кристаллизации из этилового спирта был осуществлен в 1933–1937 годах по предложению А.Т. Васильева, П.И. Канавца, И.А. Мазеля. Главные преимущества использования сульфита натрия – это повышение безопасности за счет исключения применения легковоспламеняющегося растворителя – этилового спирта, увеличение выхода очищенного тротила, то есть снижение расхода сырья и улучшение технико-экономических показателей. Процесс очистки тротила сульфитом натрия длительное время оставался периодическим, хотя к этому времени был осуществлен перевод операций сушки и чешуирования на непрерывный режим.

Новый этап в развитии технологии и производства тротила начался в послевоенный период (1945–1960), когда значительно увеличилась потребность в промышленных взрывчатых веществах для добывающих отраслей промышленности. Наиболее значительными из результатов исследований, решивших выбор технологии в пользу противоточного метода, явились две разработки – безолеумный процесс (П.И. Канавец, Т.Н. Серебрянникова, В.В. Гисин, НИИ-6; А.Т. Васильев, Г.М. Васильев, завод им. Я.М. Свердлова), освоенный в 1948 году и изобретение в 1947 году конического шнек-подъемника и нитраторов с совмещенными или выносными сепараторами, расположенными выше нитраторов (А.И. Борисов, В.М. Елецкий).

В дальнейшем совершенствование технологических линий с одновременным повышением их производительности шло в направлении использования более крепких кислотных смесей вплоть до 100%-ной серной кислоты, а также за счет распределения дозировки серного компонента в конец и в середину системы. Так завершился определенный этап создания высокопроизводительных безопасных технологических линий нитрования толуола до тротила, превосходящих для своего времени по техническому уровню известные западные технологии – периодические в Германии, США, непрерывные, но с низкой производительностью и сложным аппаратурным оформлением в Англии, Испании, Италии.

Производство тротила

Процесс получения тротила складывается из следующих стадий:

1) Нитрование толуола до тротила;

2) водная промывка тротила от кислоты;

3) чистка тротила от примесей;

4) сушка тротила.

Нитрование толуола до тротила

Изучение реакции нитрования толуола до мононитротолуола было направлено главным образом на снижение выхода мета-нитротолуола, чтобы в последующем получить тротил с меньшим содержанием примесей. Были исследованы также и некоторые характеристики нитрования толуола в гетерогенных условиях: растворимость, распределение компонентов между слоями, влияние перемешивания на скорость реакции и т.д.

Коэффициент распределения азотной кислоты между толуольным и сернокислотным слоями (при 5°С и концентрации H2S04 70%) равен 0,066, при более низкой концентрации H2S04 он равен нулю. Это указывает на то, что азотная кислота при гетерогенном нитровании толуола лишь в незначительной степени переходит в органический слой и поэтому доля протекающей там реакции практически равна нулю.

Низкая растворимость толуола в серной кислоте умеренных концентраций, отсутствие перехода азотной кислоты в органический слой, а также резкая зависимость скорости реакции нитрования толуола от интенсивности перемешивания и объемной доли минерального слоя позволяют предположить, что реакция нитрования толуола в гетерогенных условиях протекает возле поверхности раздела слоев. Скорость в этом случае будет определяться концентрацией реагирующих компонентов на этой поверхности, которая в свою очередь определяется скоростью диффузии реагирующих компонентов из глубины слоя к поверхности раздела и скоростью отхода от нее продуктов реакции.

Указанные процессы, а также состояние реагирующих компонентов, зависят от температуры, концентрации кислотной смеси и интенсивности перемешивания.

Производство тротила усложняется в первой ступени нитрования нежелательным образованием мета-нитротолуола. Образование 5–6% этого изомера в дальнейшем приводит к образованию 5–6% несимметричных тринитротолуолов, загрязняющих тротил.

Выход мета-нитротолуола может быть уменьшен:

1) При снижении температуры нитрования;

2) при введении в кислотную смесь нитрата натрия

Установлены следующие закономерности процесса нитрования толуола до мононитротолуола в гетерогенных условиях:

а) скорость процесса, по-видимому, определяется скоростью диффузии компонентов к зоне реакции, так как нитрование идет главным образом на поверхности раздела слоев [4, с. 212];

б) скорость нитрования в гетерогенных условиях сравнительно мало зависит от температуры, в то же время с понижением температуры снижается выход мета-нитротолуола. Следовательно, целесообразно проведение нитрования толуола при низкой температуре. Это будет способствовать снижению выхода мета-нитротолуола и сравнительно мало повлияет на скорость нитрования;

в) целесообразно применение наиболее интенсивного перемешивания с целью увеличения скорости реакции, особенно при низкотемпературном режиме нитрования. Это приведет к увеличению производительности системы.

Нитрование мононитротолуола до динитротолола

Исследованием реакции нитрования мононитротолуола до динитротолуола занимались мало, что до некоторой степени понятно, так как в производстве тротила эта стадия является средним звеном между первой и третьей. Из первой стадии туда поступает мононитротолуол, а из третьей серная кислота в виде отработанной кислоты. Нитрование мононитротолуола до динитротолуола обычно проводят, используя всю отработанную кислоту от третьей стадии и крепкую или слабую азотную кислоту. Больших затруднений в производстве эта стадия не составляет.

Скорость реакции нитрования мононитротолуола в гетерогенных условиях, также как и толуола, зависит от интенсивности перемешивания (величины поверхности раздела слоев). Однако эта зависимость менее резкая, чем для толуола. Зависимость скорости нитрования мононитротолуола в гетерогенных условиях от интенсивности перемешивания указывает на то, что нитрование в значительной степени протекает возле поверхности раздела слоев. Наряду с этим идет нитрование и в минеральном слое, где концентрация мононитротолуола в условиях процесса, достаточно высокая.

Нитрование динитротолуола до тринитротолуола

Нитрование динитротолуола является наиболее медленной стадией процесса получения тротила вследствие резкого торможения скорости вступления третьей нитрогруппы двумя другими нитрогруппами, уже имеющимися в бензольном ядре. Это наглядно видно на примере нитрования динитротолуола концентрированной азотной кислотой, которая взаимодействует с ним с незначительной скоростью. Повышение температуры мало изменяет эту скорость, а лишь способствует развитию сильных окислительных процессов. Серно-азотные смеси, особенно концентрированные, нитруют динитротолуол с большей скоростью, чем чистая азотная кислота.

В производстве тротила нитрование динитротолуола, так же как толуола и мононитротолуола, осуществляется в гетерогенных условиях. Скорость процесса в этом случае складывается из скоростей процессов диффузии реагирующих компонентов из одного слоя в другой и затем нитрования. Общая скорость определяется скоростью наиболее медленного процесса. Если скорость нитрования больше скорости диффузии, то обычно реакция протекает на поверхности раздела, как это имеет место для случая нитрования толуола и мононитротолуола. При малой скорости нитрования реакция будет происходить в объеме того слоя, в котором имеются реагирующие компоненты.

Динитротолуол хорошо растворяется в серной кислоте, тротил растворяется в ней значительно хуже.

Растворимость сплавов динитротолуол-тринитротолуол лежит между величинами растворимости чистого динитротолуола и чистого тринитротолуола и зависит от состава сплава. С увеличением содержания тротила растворимость сплава уменьшается. Значительное снижение растворимости наблюдается при добавлении к динитротолуолу 20–30% тротила. Дальнейшее изменение растворимости происходит более плавно и снижается пропорционально увеличению содержания тротила в сплаве.

Растворимость продуктов сильно зависит от концентрации серной кислоты и значительно меньше от температуры.

При частичном растворении сплава динитротолуол-тротил происходит распределение динитротолуола между слоями. Динитротолуол как продукт, обладающий большей растворимостью, в большем количестве переходит в минеральный слой, чем тротил. Таким образом, минеральный слой по сравнению с органическим обогащается динитротолуолом. Тем не менее, коэффициент распределения динитротолуола вследствие низкой растворимости сплавов в серной кислоте очень мал (0,3–0,4), что указывает на сравнительно небольшую концентрацию динитротолуола в минеральном слое.

Коэффициент распределения азотной кислоты между минеральным и органическим слоями для случая нитрования динитротолуола в среде 93% H2SO4 при 90°С равен примерно единице, что указывает на большую степень поглощения азотной кислоты органическим слоем [18, с. 106].

В гомогенных и гетерогенных условиях с увеличением концентрации HNO3 в кислотной смеси скорость реакции увеличивается до предела, а затем падает. В гетерогенных условиях максимум отодвигается в сторону смесей, содержащих больше HNO3. Подсчет концентрации HNO3 в минеральном слое по коэффициенту распределения показывает, что она равна той же величине, что и концентрация HNО3, при которой скорость нитрования в гомогенной среде достигает максимума.

Таким образом, при нитровании в гетерогенных условиях снижение концентрации HNО3 в минеральном слое уменьшает скорость нитрования динитротолуола, основная масса которого нитруется, по-видимому, в минеральном слое.

Нитрование толуола до мононитротолуола и мононитротолуола до динитротолуола в гетерогенных условиях в значительной степени является «поверхностной» реакцией, что следует из зависимости скорости ее от интенсивности перемешивания. Реакция нитрования динитротолуола в гетерогенных условиях не ограничивается одной поверхностью раздела (о чем свидетельствует малая зависимость ее скорости от интенсивности перемешивания), а значительно распространяется вглубь минерального слоя (основная часть реакции, протекает в минеральном слое). Реагирующие компоненты – динитротолуол и азотная кислота распределяются между слоями в соответствии с растворимостью в них и с соотношением объемов слоев. В случае нитрования динитротолуола реакция идет в объеме каждого слоя. Скорость нитрования в органическом слое, по-видимому, имеющая место только при высоком факторе нитрующей активности, значительно ниже скорости нитрования в минеральном слое.

Причиной этого является то, что в органическом слое находится только HNО3, так как H2SО4 в этот слой практически не переходит. Поэтому при сравнительно малых объемах органического слоя можно считать, что нитрование динитротолуола идет только в минеральном слое, причем скорость его зависит от степени растворимости динитротолуола в кислоте. С повышением концентрации кислоты увеличивается растворимость в ней динитротолуола и значительно облегчается процесс нитрования динитротолуола.

Присутствие органического слоя в некотором отношении отрицательно влияет на течение процесса нитрования. Органический слой обладает высокой растворяющей способностью по отношению к нитрующему агенту – азотной кислоте, что в значительной степени снижает концентрацию азотной кислоты в минеральном слое, снижая тем самым скорость нитрования.

Вторичная реакция – окисление протекает в органическом и минеральном слоях. При этом, по-видимому, окисление в органическом слое вследствие присутствия в нем HNО3 без H2S04 идет в большей степени, чем в минеральном. Окислительное действие азотной кислоты в минеральном слое снижается присутствием серной кислоты.

Отрицательное влияние на скорость нитрования органического слоя сказывается также и на снижении концентрации динитротолуола в минеральном слое. Снижение концентрации динитротолуола происходит за счет перехода его в органический слой, правда только в том случае, если последний представляет собой расплавленный тротил. В присутствии слоя расплавленного тротила динитротолуол распределяется между органическим и минеральным слоями в соответствии с растворимостью в них и соотношением объемов слоев. По мере течения реакции и увеличения слоя тротила уменьшается количество динитротолуола, растворенного в нитросмеси.

Отрицательное влияние тротила на скорость нитрования несколько смягчается в конце процесса, когда в сплаве остается небольшое количество недонитрованного динитротолуола. В этих условиях, очевидно, относительная доля динитротолуола в минеральном слое больше вследствие того, что этот слой по отношению к динитротолуолу благодаря малому количеству его становится ненасыщенным [11, с. 159].

Таким образом, наиболее благоприятны условия гетерогенного нитрования динитротолуола в начале процесса, когда органический слой состоит из чистого динитротолуола. В этих условиях скорость процесса будет максимальной.

Наименее благоприятны условия нитрования в конце процесса, когда действующая масса динитротолуола в минеральном слое мала. Чтобы увеличить скорость нитрования в конце процесса, необходимо его вести при более высокой температуре либо применять концентрированную кислотную смесь. В начале процесса вследствие значительной концентрации динитротолуола возможно применение слабых кислотных смесей и осуществление нитрования при более низкой температуре. Таким образом, в этом процессе целесообразен противоток между нитруемым соединением и нитрующей кислотной смесью.

Реакция нитрования динитротолуола в гетерогенных условиях протекает в основном в минеральном слое, следовательно, скорость ее определяется объемом этого слоя и концентрацией в нем реагирующих компонентов. Последние могут быть определены, исходя из коэффициента распределения этих компонентов между минеральным и органическим слоями.

Промывка тротила от кислоты

Тротил, полученный в мастерской нитрации, содержит 3–5% кислоты, от которой его необходимо освободить. Кислоту, примешанную к тротилу вследствие неполной сепарации, а также и растворенную в нем, удаляют промыванием водой. Применение щелочи для нейтрализации кислоты при окончательной промывке не допускается вследствие возможности получения высокочувствительных и малостойких металлических производных тротила.

Тротил промывают горячей водой обычно в расплавленном состоянии, при этом, кроме минеральной кислоты, в раствор переходит также часть продуктов побочных реакций, например, тринитрокрезол, тринитробензойная кислота. Последняя при горячей промывке частично переходит в тринитробензол [18, с. 118].

В Германии промывку тротила производили путем смешивания расплавленного продукта с промывной жидкостью и последующей декантацией в том же аппарате. Промывные аппараты имеют ту же конструкцию, что и нитраторы. Отстоявшаяся промывная жидкость эвакуируется с помощью сжатого воздуха. Тротил промывают три раза: водой, 3–4%-ным раствором соды и затем снова водой.

В США и Англии тротил промывают в чанах с мешалками и только горячей водой четыре-шесть раз до остаточной кислотности 0,01%. Потеря тротила с промывной водой обычно достигает 0,5%.

Очистка тротила

Промытый тротил (сырец), имеющий температуру затвердевания не ниже 77,4°С, содержит до 6% примесей, представляющих собой главным образом несимметричные изомеры тринитротолуола и динитротолуол, а также тетранитрометан, продукты окисления и др. Примеси вызываю понижение температуры затвердевания тротила. Поэтому тротил-сырец в дальнейшем очищают от этих примесей либо химическим способом – перевод примесей в растворимые в воде соединения, либо физическим способом – кристаллизация из растворителей или промывка кристаллического тротила растворителями.

Химический способ очистки. Этот способ очистки тротила-сырца основывается на превращении примесей путем взаимодействия их с реагентом в растворимые в воде соединения. Подобрать подобные реагенты не трудно, так как основными примесями являются несимметричные тринитротолуолы, легко замещающие нитрогруппу, стоящую в метаположении по отношению к метильной группе. Такими реагентами, могут быть, например, щелочь, аммиак, метиламин и другие аминопроизводные, реагирующие с несимметричными тринитротолуолами.

Более удобным реагентом оказался сульфит натрия, и в течение последних тридцати лет его широко используют для очистки тротила-сырца [21].

Сульфитная очистка основана на том, что сульфит натрия, реагируя с большинством примесей, полученных в результате побочных реакций и нитрования примесей, находящихся в толуоле, образует соединения, растворимые в воде и в водном растворе сульфита натрия, благодаря чему примеси легко отмываются при дальнейших операциях.

Действие водных растворов сульфита натрия на примеси различно.

С несимметричными изомерами тринитротолуола сульфит натрия реагирует на холоду, образуя динитротолуолсульфонаты натрия, хорошо растворимые в воде.

Тетранитрометан сравнительно легко взаимодействует с сульфитом натрия. Конечным продуктом является тринитрометан–вещество, хорошо растворимое в воде с желтым окрашиванием:

С (НО2)4 +Na2SО3 + Н2О→С (NО2)3 H + NaNО2 + NaHSО4.

С тринитробензолом образуется аддитивное соединение ярко-красного цвета, легко растворимое в разбавленных растворах сульфита натрия.

Продукты окисления фенольного типа также легко растворяются в разбавленных растворах сульфита, образуя феноляты.

На недонитрованные примеси тротила: динитротолуол, динитробензол, а также на тринитрометаксилол разбавленные растворы сульфита натрия не действуют. Поэтому тротил, направляемый на сульфитную очистку, должен содержать по возможности минимальное количество этих соединений.

Разбавленные растворы сульфита натрия при низких температурах на α-изомер практически не действуют, но в более концентрированных образуются аддитивные и другие соединения α-тринитротолуола с сульфитом натрия, окрашивающие раствор в ярко-красный цвет. Часть этих соединений разлагается водой с регенерацией α-тринитротолуола. Растворимость α-тринитротолуола в растворах сульфита натрия зависит от концентрации этих растворов, что видно из следующих данных: 3%-ный раствор сульфита натрия при 20°С растворяет 0,3% α-тринитротолуола; 6%-ный раствор сульфита натрия при 20°С растворяет 0,6% α-тринитротолуола; 12%-ный раствор сульфита натрия при 20°С растворяет 2,3% α-тринитротолуола [23, с. 72].

Следовательно, уже 6%-ный раствор является довольно сильным растворителем, приводящим к большим потерям тротила.

Значительное влияние на потери тротила оказывает и температура обработки его раствором сульфита.

Так при действии 250 мл 5%-ного раствора Na2S03 на а-тринитротолуол при 30, 40, 50 и 60° общие потери составляют 0,9; 1,1; 2,0; 5,0 г, а потери нерегенерируемые – 0,4; 0,6; 1,5 и 5,0 г соответственно.

Следовательно, потери α-изомера с повышением температуры выше 40°С значительно возрастают, причем переходят в потери не регенерируемые с разбавлением раствора, что говорит о новом характере получающихся соединений. Минимальная потеря α-тринитротолуола имеет места при обработке его сульфитом в течение максимум одного часа при температуре ниже 40°С и разбавлении сразу же после конца реакции равным объемом воды. Поэтому, принимая во внимание указанное выше влияние концентрации сульфитного раствора и температуры обработки, на заводах работают с разбавленными растворами – от 2 до 5% активного сульфита, проводя обработку преимущественно при температуре ниже 60°С. При применении более разбавленных растворов сульфита натрия, концентрации около 2%, возможно проведение очистки и при 75°С; потери α-изомера при этом сравнительно небольшие [24, с. 31].

Обработка сульфитным раствором дает лучшие результаты, если ей подвергается тротил в виде кристаллов или в крайнем случае в виде раздробленных мелких гранул. Так как при образовании кристаллов жидкие примеси собираются в виде тонкой пленки на их поверхности, то они легко подвергаются действию сульфита, в то время как в расплавленном тротиле или в крупных гранулах примеси распределены по всей массе и таким образом как бы предохранены от воздействия сульфита. По указанной причине в США и Германии промывке тротила сульфитом натрия предшествует кристаллизация расплавленного тротила под водой.

Основными аппаратами мастерской сульфитной очистки являются кристаллизаторы и воронки.

Воронка служит для отжимания и отмывания сульфитного раствора и растворенных в воде примесей, образовавшихся вследствие обработки тротила сульфитом натрия. Горячей водой отмываются также легкоплавкие примеси к тротилу, выделившиеся на поверхность кристаллов во время кристаллизации (динитротолуол, динитробензол).

В кристаллизатор при работающей мешалке заливают горячую воду (с температурой не ниже 80°С) и расплавленный тротил (соотношение 1:1 по объему). Для охлаждения пускают в ход вентиляцию. По достижении в кристаллизаторе температуры 56–58°С приливают раствор сульфита натрия (в виде 10–15%-ного раствора). В США применяют 16%-ный раствор сульфита, содержащий 0,5% бисульфита.

Во время кристаллизации из тротила выделяются примеси. Распределяются они на поверхности кристаллов чистого α-изомера, а поэтому становятся более доступными действию сульфита. Если нарушить правильность кристаллизации резким охлаждением или неравномерным перемешиванием в различные периоды кристаллизации, то могут образоваться сростки кристаллов или гранулы. Внутри этих сростков и гранул кристаллы тротила будут недоступны для промывки раствором сульфита, что снизит качество тротила и приведет к получению некондиционного продукта. Даже если в лучшем случае гранулы образуются после воздействия сульфита на примеси, они все же могут явиться причиной выхода некондиционного продукта, так как при этом будут внутри содержать маточный раствор сульфита, не поддающийся промывке водой на воронке.

Тротил из кристаллизатора вместе с сульфитным раствором спускается на воронку. Для того чтобы выгрузка шла равномерно, мешалка кристаллизатора продолжает работать до полного опорожнения аппарата, а кран, через который спускают массу, периодически прочищают медным прутом.

На воронке отсасывают сульфитный маточный раствор в специальный приемник. Затем тротил промывают несколькими порциями воды. Температура промывной воды должна быть в пределах 60–68°С. Более горячая вода может сплавить кристаллы тротила в комки, более холодная вода не расплавит примесь динитротолуола, оставшегося в виде пленки на поверхности кристаллов. То и другое повлечет за собой выход брака, так как в первом случае внутри комков останется неотмытый маточный раствор сульфита натрия, а во втором случае тротил не будет освобожден от динитропроизводных.

Кристаллы тротила на воронке промывают до получения прозрачной промывной воды (отсутствие расплавленного динитротолуола) и удовлетворительного анализа на отсутствие сульфита натрия. Температура затвердевания тротила должна быть не ниже 80,3°С.

Тротил для анализа берут из воронки (с середины по высоте), а промывную воду из сливной линии.

Важным преимуществом сульфитной очистки тротила является простая аппаратура; большинство аппаратов легко заменяемы и недороги.

Сульфитная очистка тротила менее опасная операция (особенно в пожарном отношении), чем кристаллизация из растворителя. Однако значительное скопление тротила в аппаратах главным образом из-за периодичности их работы резко снижает это преимущество. Периодичность процесса делает практически невозможным применение автоматизации контроля и управления процессом.

Физические способы очистки. Сульфитный метод очистки тротила имеет весьма существенные недостатки – большие безвозвратные потери продукта (до 10%) и образование значительного количества очень токсичной отработанной воды. Физические способы очистки тротила, основанные на перекристаллизации его из растворителя или промывке кристаллов растворителями, уменьшают безвозвратные потери. Выделенные из растворителя примеси могут быть использованы как взрывчатые вещества.

В Германии применялась перекристаллизация тротила из спирта, из толуола и из азотной кислоты [7, с. 18].

Перекристаллизация тротила из спирта является одним из наиболее давно известных способов его очистки. Предварительно тротил должен быть промыт до кондиционной кислотности.

В Германии при кристаллизации из спирта последний брали в количестве трех частей на одну часть тротила, т.е. продукт полностью не растворялся, а осуществлялось лишь промывание его горячим спиртом и кристаллизация в присутствии спирта. Тротил отделяли от маточного раствора на вакуум-фильтре и промывали чистым спиртом, взятым в количестве 1:1.

Спирт для очистки используют 5–6 раз, а затем его передают на ректификацию. При ректификации в результате разгонки получают вновь чистый спирт и примеси тротила, которые под названием «тротиловое масло» идут для приготовления аммонитов.

При спиртовой очистке тротила имеется только два преимущества: отсутствие токсичных промывных вод и возможность использования отделенных от тротила примесей. Вместе с тем способ имеет ряд существенных недостатков. Основными являются потери дорогого растворителя, громоздкость аппаратуры, опасность возникновения пожара и взрывоопасность, а также и ряд других недостатков.

В Германии кристаллизацию тротила из толуола производили по-видимому, по той технологической схеме, что и кристаллизацию из спирта. Разница состояла в том, что тротил полностью растворяли в толуоле при 60°С. Для этого на 0,9 вес. ч. тротила использовали 1 вес. ч. толуола. Раствор охлаждали до 25°С и выкристаллизовавшийся при этом тротил отжимали на центрифуге, после чего многократно промывали. Регенерировали толуол перегонкой острым паром.

Делалась попытка осуществить очистку тротила кристаллизацией его из азотной кислоты на двух установках непрерывного действия. Очистка производилась следующим образом.

Тротил растворяли при 60°С в маточной азотной кислоте (примерно 70%-ной), взятой в количестве 3:1. Раствор тротила непрерывно подавали в кристаллизатор с мешалкой, где температура поддерживалась 25–30°С. Из кристаллизатора содержимое попадало на ленточный ячейковый вакуум-фильтр. Здесь продукт промывали последовательно крепкой 60%-ной и 30%-ной азотной кислотой, и затем теплой и холодной водой.

Промывные кислоты использовали вновь. Крепкую промывную кислоту добавляли к маточному раствору, а также применяли для растворения тротила. Избыток кислоты разбавляли водой для выделения нитропродуктов, которые шли на приготовление взрывчатых смесей. Промывную 60%-ную кислоту добавляли к 30%-ной, используемой на промывку. Промывную 30%-ную кислоту смешивали с промывными водами.

Очищенный таким образом тротил расплавляли, промывали дополнительно горячей водой, а затем высушивали.

Сушка тротила

Сушат тротил в отдельном, удаленном на необходимое с точки зрения безопасности расстояние и окруженном земляным валом, здании. Сушильные агрегаты состоят из сушильной ванны и барабана для чешуирования тротила.

Сушильные ванны представляют собой либо цилиндрические сосуды (в Германии такие же, как нитраторы), либо прямоугольные емкости, На дне этих сосудов имеются змеевик для глухого пара и воздушные барбатеры. Сушку производят продуванием через слой расплавленного, нагретого до 100°С, тротила сжатого воздуха с давлением 0,35–0,40 атм. Отработанный воздух вместе с влагой уходит в вентилятор через трубу, присоединенную к верхней части крышки. Под крышкой вмонтированы оросительные трубы дренчерной системы для тушения водой в случае воспламенения тротила.

Измеряют температуру внутри сушильных аппаратов, как правило, дистанционными термометрами. Объем сушильной ванны, работающей по указанному принципу, должен обеспечивать пребывание в ней тротила 30–40 мин. (при условии небольшой толщины слоя тротила).

В Германии сушат тротил также продувкой воздухом, но при этом аппараты держат под вакуумом (500 мм рт.ст.) и заполняют их тротилом полностью. При емкости аппарата 15 м3 продолжительность сушки доходит до 4–6 час.

Контролем сушки является температура затвердевания тротила в пробе, отбираемой на анализ. Если температура затвердевания окажется ниже требуемой (80,2°), что свидетельствует о недостаточном высыхании, уменьшают скорость прилива тротила [24, с. 48].

Высушенный тротил из ванны стекает в обогреваемое корыто под барабаном для чешуирования.

Чешуированный тротил ссыпают либо в деревянные ящики, либо в джутовые мешки.

Готовый тротил первого сорта должен удовлетворять соответствующим техническим условиям: он должен представлять однородную массу в виде чешуек желтого цвета, без посторонних видимых на глаз примесей и без признаков подмочки. Температура затвердевания его – не менее 80,2°С; содержание влаги и летучих – не более 0,07%; кислотность по H2S04 – не более 0,011%; содержание веществ, не растворимых в бензоле или толуоле, – не более 0,1% и маслянистость не более чем у эталонного образца.

Наиболее важным критерием качества тротила является температура затвердевания. Высокая температура затвердевания свидетельствует о чистоте продукта и, следовательно, его стойкости. Другим фактором, также влияющим на химическую стойкость, как самого тротила, так и оболочки снаряда, является содержание кислоты.

Определение содержания влаги и летучих веществ в тротиле характеризует взрывчатые свойства его, так как повышенное содержание влаги уменьшает восприимчивость тротила к детонации. Повышение содержания нерастворимых примесей может изменить чувствительность тротила; так, примесь песка увеличивает чувствительность к удару и трению. Маслянистость тротила в первую очередь характеризует восприимчивость его к капсюлю-детонатору [18, с. 125].

Тротил, не удовлетворяющий какому-либо из перечисленных условий, должен быть забракован. Все виды брака, не считая совершенно случайных причин (занесение ветром песка, подмочка водой и т.п.), зависят главным образом от нарушений и отклонений от правильного ведения процесса производства.

Брак по высокой кислотности бывает крайне редко. Брак по температуре затвердевания и маслянистости может получиться как из-за недостаточно высокого качества тротила, поступившего из нитрационных мастерских, так и вследствие нарушения правильности процессов обработке тротила в вакуум-воронке. Брак по маслянистости может быть также результатом плохой очистки от машинного масла воздуха, идущего на мешку в сушильную ванну.

Брак по нерастворимому остатку и цвету зависит от чистоты воды и аппаратуры. При пуске новой или некоторое время не работавшей аппаратуры цвет тротила первых партий всегда не соответствует нормальному. Брак по влажности – результат недостаточной сушки в ванне (низкая температура, плохое перемешивание, большая скорость и т.п.).

Брак по влажности может быть исправлен вторичной пересушкой, брак по температуре затвердевания, маслянистости и нерастворимому остатку – повторной кристаллизацией, а брак по цвету исправить нельзя и такой тротил идет на изготовление промышленных взрывчатых веществ.

Свойства тротила

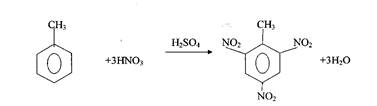

Тротил получают нитрованием толуола. Известно шесть изомеров тринитротолуола, имеющих одну и ту же общую формулу С6Н2(NО2)3СН3, но отличающихся различным положением нитрогрупп в бензольном ядре, а вследствие этого и различными физико-химическими свойствами. Применяемый в практике тротил состоит в основном из симметричного, или α-изомера тринитротолуола.

2,4,6- или α-тринитротолуол представляет собой желтое вещество, имеющее две полиморфные кристаллические формы.

Температура затвердевания 2,4,6 – тринитротолуола – 85°С; уд. вес 1,663, расплавленного (при 82°С) 1,467. Гравиметрическая плотность кристаллического тринитротолуола 0,9–1,0 [19, с. 53].

Скрытая теплота плавления α-тринитротолуола 21,41 кал/г, теплота кристаллизации 5,6 ккал / моль, теплопроводность при 25° 0,0005 ккал/сек/см°С.

Гигроскопичность α-тринитротолуола составляет около 0,05%, поэтому при его хранении не требуется герметической укупорки.

Растворимость α-тринитротолуола в воде низкая. Так, при 15° в 100 частях воды растворяется 0,02 частей, а при 100°С в 100 частях воды растворяется 0,15 частей α-тринитротолуола.

Малая растворимость α-тринитротолуола в воде является благоприятным свойством, облегчающим водную промывку его от кислот. Тем не менее, и эта растворимость влечет за собой, с одной стороны, потери продукта и, с другой стороны, загрязнение воды. Воду с содержанием 0,15% α-тринитротолуола нельзя спускать в водоемы, поэтому до спуска в водоемы ее подвергают охлаждению и отстаиванию с целью выделения основной массы растворенного тротила.

В органиченных растворителях α-тринитротолуол растворяется достаточно хорошо, лучшими растворителями его являются: пиридин, ацетон, бензол, толуол, хлороформ. Плохо растворяется а-тринитротолуол в эфире и сероуглероде.

Основные взрывчатые свойства тротила:

Чувствительность к удару по русской пробе – 4–8% взрывов

Температура вспышки – 290°С

Расширение в бомбе Трауцля – 285 мл

Скорость детонации – 7000 м/с

1.2 Тэн: химизм получения и области применения, свойства, технология производства

Тэн (тетранитрат пентаэритрита) впервые был получен этерификацией пентаэритрита в 1894 году в Германии, однако его промышленный выпуск начался только в 1920-е годы, после того, как были разработаны рентабельные промышленные способы производства формальдегида и ацетальдегида, являющихся основным сырьем для получения пентаэритрита. Необходимость производства тэна диктовалась появлением новых средств инициирования (детонирующих шнуров и капсюлей – детонаторов), применение тэна в которых более эффективно по сравнению с другими взрывчатыми веществами и их смесями. С.П. Byколов первым изучил его взрывчатые характеристики и показал, что из эфиров азотной кислоты тэн – наиболее стойкое и наименее чувствительное к механическим воздействиям взрывчатое вещество [5, с. 131].

Возможность получения тэна из синтетического сырья позволила Германии в период второй мировой войны наладить его широкий промышленный выпуск. По данным немецкой трофейной документации известно, что производство тэна осуществлялось на пяти заводах, этерификацией пентаэритрита концентрированной азотной кислотой (96 98%) при температуре не выше 25°С (на двух заводах в непрерывном режиме, а на других периодическим способом). После второй мировой войны, судя по патенту Германии за 1969 год, сущность процесса не изменилась до сих пор.

В СССР разработка промышленной технологии производства тэна проводилась с 1929 по 1940 год НИИ-6 совместно с Чапаевским химзаводом. При разработке рационального способа производства тэна большое внимание было уделено его получению через сульфопентаэритрит (Ф.И. Блонштейн и др.). Этот способ представлялся в то время наиболее перспективным для промышленного использования, так как позволял использовать пентаэритрит низкого качества и не требовал высоколегированной стали для оборудования. Им же был разработан и непрерывный процесс, при полузаводской проверке которого было показано снижение расхода азотной кислоты на 40% по сравнению с периодическим. Однако на разделе фаз происходило образование и накопление малостойкой корки продукта, в связи с чем было принято решение проводить процесс нитрования периодически с систематической очисткой стенок аппарата от продукта. Периодическая технология была внедрена на Чапаевском химическом заводе в 1940 году. Несмотря на то, что в период войны 1941–1945 годы качество пентаэритрита оставалось недостаточно высоким, на заводе не наблюдалось аварийных случаев при нитровании сульфопентаэритрита.

Одновременно разрабатывались способы получения тэна прямым нитрованием пентаэритрита концентрированной азотной кислотой и серно-азотными смесями. Основным преимуществом этого способа была возможность применения аппаратуры из обычной стали. Однако по этому способу необходимо было использовать пентаэритрит только высокого качества, так как при работе на пентаэритрите с низкой температурой плавления получалась нестабильная реакционная масса.

В 1956 году К.Г. Костырев, С.С. Молчанова, Л.Ф. Николаева и др. показали, что способ нитрования пентаэритрита концентрированной азотной кислотой является более безопасным и позволяет получать тэн высокого качества из пентаэритрита с температурой плавления не ниже 230°С. В 1957 году на Чапаевском химзаводе и в 1966 году на Бийском олеумном заводе была внедрена технология производства тэна по периодическому способу этерификацией пентаэритрита концентрированной азотной кислотой с последующей перекристаллизацией полученного тэна из ацетона.

Химизм получения и области применения тэна

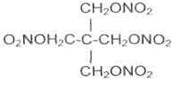

Пентаэритриттетранитрат (тэн) является азотнокислым, эфиром многоатомного спирта пентаэритрита. Впервые он был получен Толленсом в 1891 г. Из эфиров азотной кислоты это наиболее стойкое и сравнительно малочувствительное к механическим воздействиям взрывчатое вещество. Его формула:

Тэн является одним из мощных бризантных взрывчатых веществ, для производства которого имеется практически неограниченная сырьевая база, так как первичными материалами для его получения являются синтетические продукты. Развитие органического синтеза позволило удешевить производство исходных продуктов для приготовления пентаэритрита – формальдегида и ацетальдегида, что и явилось стимулом для возникновения производства тэна. Формальдегид в настоящее время готовится в больших количествах из синтетического метанола. Ацетальдегид получается из ацетилена путем каталитической гидратации его в присутствии ртутных солей.

Все же в настоящее время стоимость тэна еще высока, и поэтому в мирной промышленности он применяется главным образом в капсюлях-детонаторах и идет для приготовления детонирующего шнура. Тэновые капсюли обладают значительно большей инициирующей способностью, чем гремучертутные и азидотетриловые.

Вследствие высокой чувствительности к механическим воздействиям тэн в чистом виде для снаряжения боеприпасов не применяется [13].

Тэн, или пентаэритриттетранитрат, является сложным азотнокислым эфиром четырехатомного спирта пентаэритрита.

Сам пентаэритрит С(СН2ОН)4 получается конденсацией ацетальдегида и формальдегида в присутствии гидроксида кальция по реакции:

2СН3СHO+8НСHO+Са(ОН)2=2С(СН2ОН)4+(НСОО)2Са.

Пентаэритрит представляет собой белое кристаллическое вещество с температурой плавления 260°С, не имеющее запаха и сладковатое на вкус. Он довольно хорошо растворим в воде (при 15°С в 100 частях воды растворяется 5,55 части пентаэритрита) [19, с. 79].

Пентаэритрит, особенно технический, содержит значительное количество примесей. Основная примесь дипентаэритрит – продукт конденсации двух молекул пентаэритрита:

2С(СН2ОН)4 →Н2О + С(СН2ОН)3 – СН2 – О – СН2 С(СН2ОН)3.

Дипентаэритрит, присутствуя в пентаэритрите, снижает температуру плавления последнего, образуя с ним при известных соотношениях (70% пента- и 30% дипентаэритрита), эвтектическую смесь, плавящуюся при 100°С. Дипентаэритрит плавится при 221°С. Технический пентаэритрит с температурой плавления 235°С содержит 10% дипентаэритрита.

Второй неизбежной примесью пентаэритрита являются сахаристые вещества, которые образуются вследствие альдольной конденсации формальдегида в щелочной среде.

6НСНО → СН2ОН(СНОН)4 – СНО.

Содержание этих примесей доходит до 0,26%.

Третьей примесью являются смолы, придающие продукту желтоватую окраску.

Из неорганических примесей основной является известь, которая обусловливает зольность продукта до 0,25%.

Большое содержание окисляющихся и сахаристых веществ в пентаэритрите вызывает во время получения азотокислого эфира побочные реакции, результатом которых является повышение температуры. Внезапное сильное повышение температуры при этерификации пентаэритрита азотной кислотой может вызвать вспышку и даже взрыв, поэтому необходимо тщательно следить за тем, чтобы содержание подобных примесей не превосходило норм, предусмотренных техническими условиями.

Качество пентаэритрита влияет также на выход тэна. Из пентаэритрита с температурой плавления 210°С выход кристаллизованного тэна составляет около 80%, а с температурой плавления 238°С – около 92%.

Пентаэритрит, применяемый для получения тэна, должен иметь температуру плавления не ниже 240°С и при опытной этерификации давать выход тэна не менее 90% от теоретического.

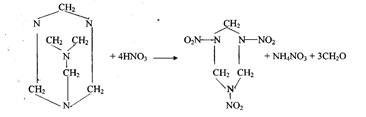

Действием азотной кислоты пентаэритрит легко может быть превращен в эфир по реакции:

С(СН2ОН)4 + 4HNO3= C(CH2ONO2)4 + 4Н2О.

При этом концентрация кислоты не должна быть ниже 86% HNO3. С повышением концентрации исходной азотной кислоты выход продукта увеличивается. Модуль ванны берется таким, чтобы отработанная кислота содержала 80–82% HNO3. Уменьшение модуля ванны и концентрации исходной азотной кислоты приводит к интенсивным окислительным процессам.

На окислительные процессы также влияют температура реакции и окислы азота. Поэтому температура этерификации не должна быть выше 20°С, а содержание окислов азота в азотной кислоте не более 2%.

Процесс этерификации пентаэритрита экзотермичен и протекает с большой скоростью, поэтому для поддержания указанной температуры необходимо очень энергичное перемешивание, хорошее охлаждение и порциальное прибавление спирта в кислоту.

По другому способу тэн получают через сернокислый эфир с последующей переэтерификацией при 55–60°С добавлением азотной кислоты.

При действии серной кислоты на пентаэритрит образуется сложный эфир пентаэритритсульфат по реакции

С(CH2OH)4+xH2SО4=C(CH2OH)4-X(CH2OSO3H)x+xH2O,

где х равен двум или трем, т.е. при действии серной кислоты получается пентаэритритдисульфат или пентаэритриттрисульфат [18, с. 334].

Превращение этого продукта в эфир азотной кислоты производится концентрированной азотной кислотой или меланжем по уравнению

C(CH2OH)4-x(CH2OSO3H)x+4HNO3= С(CH2ONO2)4 + (4-x) H2O+xH2SO4

Переэтерификация пентаэритритди- или пентаэритриттрисульфата происходит труднее, чем этерификация пентаэритрита; если этерификация последнего азотной кислотой идет с довольно большой скоростью даже при 0°С, то переэтерификация первого начинается при 35–40°С, а с достаточной скоростью протекает только при 55–60°С.

Промежуточным продуктом переэтерификации пентаэритритди- или пентаэритриттрисульфата является пентаэритритдинитратдисульфат, который не полностью превращается в тэн, а частично в нем остается.

Смешанные эфиры нестойки и являются причиной низкой стойкости нестабилизованного тэна. Для получения стойкого тэна, свободного от смешанных эфиров, этерификацию пентаэритритдисульфата азотной кислотой проводят при повышенной температуре порядка 55–60°С. Однако для полного удаления нестойких примесей тэн необходимо подвергать специальной стабилизации – кипячению с раствором соды (содовой варке) и перекристаллизации.

Промытый водой тэн обрабатывают в течение часа кипящим раствором соды, затем, после фильтрования, растворяют в ацетоне. В полученный раствор добавляют углекислый аммоний для нейтрализации оставшихся в тэне минеральных и, вероятно, органических кислот. Раствор отфильтровывают от избытка (NH4)2CO3 а также от других механических примесей, и для выделения кристаллов тэна охлаждают или выливают струей в двух-трехкратное количество воды.

Свойства тэна

Тэн представляет собой белое кристаллическое вещество с температурой плавления 141–142°С и удельным весом 1,77. Тэн плохо прессуется; прессованием можно достичь плотность 1,70 г./см. Теплоемкость тэна 0,4 кал/г°С [7, с. 224].

Тэн не гигроскопичен, растворимость его в воде при 19°С равна 0.01%, а при 100°С 0,035%.

Тэн вещество нейтральное и на металлы не действует. При продолжительном взаимодействии со щелочами и кислотами он разлагается.

Тэн достаточно стоек и превосходит по стойкости многие нитраты многоатомных спиртов. Свойство это объясняется тем, что четыре метоксильных группы располагаются вокруг центрального атома углерода; возможно, что существенное значение имеет также то обстоятельство, что тэн является твердым веществом.

Разложение тэна с выделением окислов азота при 140–145°С достигает значительной скорости уже через полчаса от начала опыта. При 175°С продукт интенсивно выделяет бурые пары окислов азота, а при 215°С происходит вспышка.

Воспламеняется тэн с трудом, зажженный (в небольших количествах) сгорает спокойно.

Тэн обладает высокой чувствительностью к удару: при падении груза в 2 кг с высоты 17 см он детонирует почти безотказно, но в отдельных случаях детонация происходит уже при высоте 15 см и даже при 10 см.

Основные взрывчатые свойства тэна:

Теплота взрывчатого разложения – 1385 ккал/кг

Объем газообразных продуктов взрыва – 790 л/кг

Скорость детонации – 8300 м/с

Расширение в бомбе Трауцля – 500 мл

Предельный вес детонатора:

Гремучая ртуть – 0,17 г.

Азид свинца 0,03 г.

Приведенные данные показывают, что тэн является мощным бризантным взрывчатым веществом.

Применяется он в качестве вторичного заряда в капсюлях-детонаторах для производства детонирующего шнура и для изготовления детонаторов артиллерийских взрывателей [1, с. 68].

Хорошими флегматизаторами тэна являются вазелин, парафин и церезин, но они существенно снижают его мощность.

Требования, предъявляемые к кристаллизованному тэну, следующие:

1) внешний вид – мелкокристаллический порошок белого цвета (допускается слабо-серый оттенок) без посторонних примесей, видимых на глаз, и без явных признаков подмочки;

2) температура плавления в пределах 138–140°С;

3) содержание влаги и летучих веществ не более 0,1%;

4) содержание нерастворимых в ацетоне при обыкновенной температуре примесей не более 0,1%;

5) зольность не более 0,2%, в том числе кремнезема не более 0,01%;

6) отсутствие свободных кислот;

7) стойкость, определенная по концентрации водородных ионов при 110°С в течение 8 часов, не ниже 5,5;

8) стойкость по иодокрахмальной пробе 1 час при 80°С.

Технология производства тэна

Особенностью процесса производства тэна является то, что исходный продукт пентаэритрит представляет собой твердое вещество с высокой температурой плавления. Дозировка твердого исходного компонента значительно труднее, чем дозировка жидкостей [3].

Промышленное производство тэна может быть осуществлено двумя способами: двухстадийным – с предварительным получением сульфата пентаэритрита и последующим превращением его в нитрат, и одностадийным – непосредственным получением нитрата пентаэритрита.

И в том и в другом случаях процесс осуществляют путем добавления в соответствующий аппарат, наполненный серной или азотной кислотой, пентаэритрита. При этом последний растворяется в указанных кислотах. Процесс растворения предшествует реакции этерификации и, по-видимому, задает общую скорость.

Хорошее перемешивание и наличие достаточно мелкого (не слипшегося в комочки) пентаэритрита является необходимым условием технологического оформления процесса этерификации.

Двухстадийный способ

Этот способ был предложен раньше одностадийного, так как, казалось, имел больше перспектив для внедрения. Процесс состоял из двух стадий: первая – получение сернокислого эфира пентаэритрита и вторая – получение азотнокислого эфира пентаэритрита. Как первую, так и вторую стадии можно вести при повышенной температуре (50–60°С), не опасаясь окисления даже во второй стадии, так как при получении нитрата гидроксильные группы защищены, и, кроме того, окислы азота, вызывающие этот процесс, связываются серной кислотой. Повышенная температура, необходимая для замены сульфогруппы нитрогруппой, позволяет применить для охлаждения речную воду.

Этерификацию серно-азотной смесью можно проводить в аппаратуре из обычной стали. Одностадийный же способ получения тэна требует наличия холодильной установки и аппаратуры из легированной стали.

Предполагалось, что двухстадийный способ производства тэна значительно легче осуществить в аппаратуре непрерывного действия, чем одностадийный, так как в этом случае в аппарат будет дозироваться не пентаэритрит, а раствор его сульфоэфира в серной кислоте. Непрерывная дозировка жидких компонентов, безусловно, проще и точнее, чем твердых.

Описана следующая схема получения тэна по двухстадийному способу. В первой стадии готовится 10–15%-ный раствор пентаэритрита в серной кислоте. Во второй стадии этот раствор одновременно с азотной кислотой вводят в аппарат предварительного смешения, снабженный мешалкой и охлаждающей поверхностью, где поддерживается температура 12°С. Смесь передается в нижнюю часть второго аппарата, представляющего собой колонну (с рубашкой, в которой циркулирует вода с температурой 40–50°С). Реакционная масса в колонне нагревается до 55–60°С, поднимается вверх и вытекает через верхний штуцер. Скорость движения жидкости в колонне регулируется таким образом, чтобы процесс переэтерификации успел полностью закончиться до момента выхода из аппарата [18, с. 339].

Осуществить двухстадийный способ получения тэна в аппаратуре непрерывного действия трудно из-за низкой стойкости продукта.

Тэн, получаемый этим способом, в неочищенном виде имеет чрезвычайно низкую стойкость. Какая-либо задержка такого тэна в аппарате, например, налипание на внутренней стороне крышки или стенки, а также на змеевиках, приводит к саморазложению продукта, которое может закончиться взрывом. Во избежание указанного необходима тщательная промывка аппаратуры.

Тэн, полученный из сульфата пентаэритрита, нуждается в специальной стабилизации. Нестабилизованный тэн имеет склонность к разложению даже при обыкновенной температуре.

Одностадийный способ

При этом способе технологический процесс разбивается на ряд операций:

1) Cушка, измельчение и просеивание пентаэритрита;

2) получение тэна;

3) промывка тэна;

4) кристаллизация тэна;

5) сушка тэна;

6) просеивание тэна и его укупорка.

Пентаэритрит, идущий на изготовление тэна, предварительно измельчают, сушат и просеивают. Сушка пентаэритрита обычно производится в барабанной сушилке при температуре не выше 100°C [25].

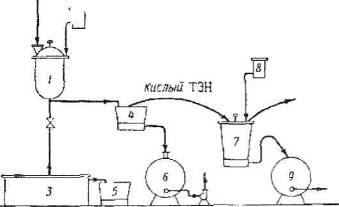

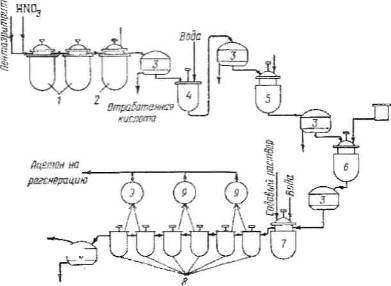

Получение тэна проводят по схеме, изображенной на рис. 1 (см. приложение).

В нитратор 1 из мерника 2 вливают 300 кг азотной кислоты (93-95%) и постепенно при работающей мешалке засыпают 60 кг пентаэритрита с такой скоростью, чтобы температура не поднималась выше 20°С. После введения всего пентаэритрита дается выдержка 30 мин. В процессе этерификации происходит образование тэна, который выпадает из отработанной кислоты (уд. вес 1,43) в виде кристаллов.

Реакционная масса из нитратора спускается на вакуум-воронку 4, где тэн отжимается от отработанной кислоты, собираемой в вакуум-сборник 6. Затем кислый тэн переносят для предварительной промывки в разбавитель 7, наполненный водой.

Разбавитель представляет собой бак, снабженный мешалкой и ложным дном из пористой керамики. Мешалка необходима для предотвращения местных перегревов в момент погружения кислого тэна в воду. На 1 часть тэна в разбавитель предварительно заливают 6,5 части воды.

Кислый тэн перемешивают с водой 15 мин, затем мешалку останавливают и посредством вакуума кислую воду отжимают через ложное дно разбавителя. Затем здесь же в разбавителе тэн еще три раза промывают полуторакратным количеством воды. После такой промывки кислотность тэна составляет около 1%.

Затем тэн направляют на окончательную промывку, которая производится следующим образом.

В промывочный чан загружают 1%-ный раствор соды (в 8–10-кратном количестве по отношению к тэну), нагревают до 90°С и затем постепенно вносят тэн, при этом происходит вспенивание массы за счет выделяющейся углекислоты. После загрузки массу перемешивают в течение часа при температуре 85–90°С. Во все время промывки среда должна оставаться щелочной. В процессе промывки комочки кристаллов тэна заметно рассыпаются и кислота, находящаяся между ними, нейтрализуется содой.

После содовой варки тэн отжимают от воды на вакуум-воронке. Полученный сырой тэн имеет кислотность около 0,5–0,8%. Достичь кислотности меньшей 0,3% многократной промывкой тэна не удается, по-видимому, вследствие наличия внутрикристальной кислоты. Для удаления этой кислоты тэн подвергают перекристаллизации из ацетона. С этой целью тэн растворяют в ацетоне, для нейтрализации кислоты добавляют углекислый аммоний и некоторое время кипятят раствор. Далее тэн осаждают из раствора либо охлаждением, либо разбавлением раствора водой.

Так как тэн, поступающий на стабилизацию, содержит 15–18% воды, которая снижает его растворимость, то для растворения на 1 часть его приходится брать избыток ацетона (2,2–2,5 вес. ч.). В полученный раствор присыпают мелкоизмельченный углекислый аммоний из расчета 100% избытка против необходимого для нейтрализации кислотности тэна. Растворение тэна и стабилизацию его производят при 58°С в течение часа. По истечении этого времени раствор передавливается через фильтр в кристаллизатор, предварительно нагретый до 50°С.

В холодный аппарат спускать горячий ацетоновый раствор тэна нельзя во избежание выкристаллизовывания продукта на стенках и в трубах. Поэтому раствор медленно охлаждают водой, подаваемой за рубашку. Если охлаждение быстрое, то образуется корка, которую растворяют нагреванием аппарата до 58°С [24, с. 87].

По окончании кристаллизации тэн отжимают от ацетона на вакуум-воронке. После этого тэн содержит 15–20% маточного ацетона, который удаляют промывкой спиртом.

Ацетон используют три раза, добавляя каждый раз в маточный ацетон свежий. Отработанный ацетон идет на ректификацию.

Отжатый тэн, содержащий 15–20% спирта, поступает в камерные сушилки, где его сушат при 40°С в течение 12 час. Высушенный тэн просеивают и укупоривают в миткалевые мешки.

Этот способ производства тэна применялся во время второй мировой войны в Германии, где его осуществляли в аппаратуре непрерывного действия. В Германии имелось две схемы производства тэна, в которых по-разному производились отжим и стабилизация отработанной кислоты.

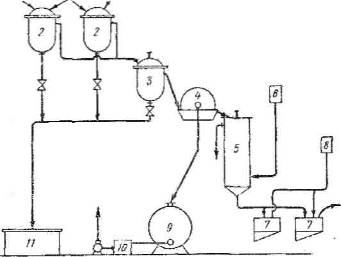

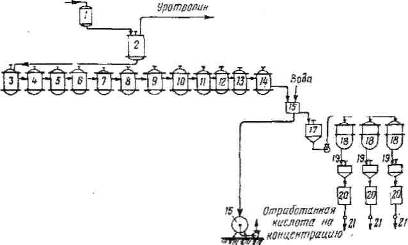

1) Непрерывный способ получения тэна с непрерывным отжимом отработанной кислоты показан на схеме (см. приложение рис. 2).

В нитраторы 2 (емкостью 50 л каждый) при перемешивании непрерывно через дозаторы подаются пентаэритрит и азотная кислота (97–98% HNO3) в соотношении 1: 5 и при температуре 10–25°С. Из нитраторов 2 реакционная масса непрерывно поступает в V-образный буферный нитратор 3 (емкость 40 л), в котором масса охлаждается до 10–15°С.

Из буферного нитратора реакционная смесь непрерывно поступает на вакуум-фильтр 4 (вращающийся со скоростью 0,75 об/мин и имеющий фильтрующую поверхность 0,5 м). На фильтре тэн отжимается до 12 – 15% кислотности и непрерывно поступает в промывную колонну 5, где промывается холодной водой. Разгрузка промывной колонны производится периодически на вакуум-воронку 7. Здесь тэн дважды промывается горячей и один раз холодной водой, отжимается до 12–15% влажности. Промытый тэн выгружают вручную в мешки и направляют на кристаллизацию.

Промывные воды, содержащие 8–12% HNO3, спускают через ловушки в канализацию. Отработанная кислота поступает в алюминиевые отстойники 9 на 24 часа, затем сливается в сборник 10, а из него передается в хранилище отработанной кислоты. Состав отработанной кислоты следующий: 80–82% HNO3; 0,5–0,75% N2O3 и 1,0–1,5% нитровеществ. После отстоя отработанная кислота содержит нитровеществ около 0,75%.

Выделяющиеся нитрозные газы поглощаются водой в абсорбционной колонне и после концентрирования полученной в колонне кислоты возвращаются в производство.

Отработанная кислота для стабилизации направляется после отстоя в так называемую цершторколонну, состоящую из пяти последовательно соединенных колонн, снабженных рубашкой для подогрева паром до 90 – 100°С. Пройдя последовательно все пять колонн, кислота освобождается от нитропродукта и поступает в холодильник, где охлаждается до 25–30°С. Основная масса нитровеществ разлагается в первых двух колоннах. Для усиления разложения нитровеществ в третью колонну подается вода, в результате чего выделяющиеся при этом окислы азота усиливают процесс кисления. Отработанная кислота после стабилизации содержит 65–70% NO3 и свободна от нитровеществ [18, с. 342].

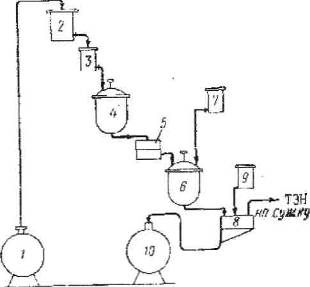

Кристаллизация тэна (см. приложение рис. 3) проводится в отдельном здании, в котором размещены два аппарата для растворения, емкостью по 600 л и два кристаллизатора емкостью по 1100 л.

Аппараты для растворения и кристаллизаторы изготовлены из алюминия и снабжены мешалками, делающими 150 об/мин, и обратными холодильниками.

Ацетон в количестве 360 л из хранилища 1 сжатым воздухом (или азотом) подается в автоматический мерник 2, а из него через предохранительный горшок в подогреватель 3, где нагревается до 50°С; затем он поступает в растворитель 4, куда загружают 112 кг влажного (100 кг сухого) тэна и 750 г. бикарбоната натрия. После растворения тэна (30 мин) раствор спускают через фильтр 5 в кристаллизатор 6, где к раствору добавляют еще 750 г. бикарбоната натрия или аммония. Бикарбонат натрия добавляют в два приема, чтобы не создавать сильно щелочной среды, которая вызывает коррозию алюминиевой аппаратуры.

К ацетоновому раствору в кристаллизатор постепенно приливают из мерника 7 600 л холодной воды со скоростью 30 л/мин при работающей мешалке. При таком режиме осаждения получается тэн с хорошей сыпучестью.

Из кристаллизатора ацетон, разбавленный до 30% с выделившимся тэном, спускают на вакуум-воронку 8, тэн отжимают и промывают дважды теплой и один раз холодной водой. Отжатый от воды тэн (с влажностью 1О – 15%) выгружают в мешки и отправляют либо на сушку, либо на флегматизацию.

Флегматизация производится искусственным воском. Во флегматизатор загружают тэн и воду (1:2) и при перемешивании подают расплавленный воск. Температуру во флегматизаторе поддерживают на 4–5°С ниже температуры плавления воска. Затем температуру во флегматизаторе поднимают на 2–3°С выше температуры плавления воска, и после 15–20 мин перемешивания содержимое флегматизатора охлаждают и фильтруют.

Флегматизированный тэн с целью получения большой однородной партии (1000 кг) смешивают под водой и после вторичной фильтрации направляют на сушку.

Готовый тэн должен иметь температуру плавления не ниже 138°С, содержать азота 17,4% и нерастворимых в ацетоне веществ не больше 0,3%.

Разбавленный ацетон поступает на ректификацию в ректификационные колонки Гольцен-Гримма (до концентрации 98%), после чего его снова используют на кристаллизацию.

Этот способ получения тэна является достаточно простым, сравнительно безопасным, высокопроизводительным и обеспечивает большой выход и высокое качество готового продукта при относительно низких расходных коэффициентах.

2) Непрерывный способ с периодическим отжимом отработанной кислоты (см. приложение рис. 4) [18, с. 343].

Пентаэритрит через воронку и автоматические весы посредством шнека дозируется в основной нитратор (объем 0,5 м), куда одновременно из хранилища через дозатор подается 99%-ная азотная кислота. На 1 вес. ч. пентазритрита дозируется 5–6 вес. ч. азотной кислоты. Температуру в нитраторе, равную 15°С, поддерживают с помощью рассола, охлажденного до 11°С.

Нитромасса из основного нитратора перетекает в буферный нитратор (объем 0,17 м), а затем в разбавитель (объемом 0,17 м), куда дозируется вода. Количество воды должно быть таким, чтобы концентрация отработанной кислоты снизилась с 80 до 40% по HNO3. Температуру в буферном нитраторе поддерживают равной 10°С, а в разбавителе 15°С (охлаждают также рассолом). При разбавлении тэн выкристаллизовывается, и всю массу подают на вакуум-фильтр.

Вакуум-фильтр в центре фильтрующего полотна имеет отверстие, к которому подведена труба, соединяющая его с баком для промывки. Во время загрузки и отжима отверстие закрыто втулкой. После отсоса кислоты втулку вынимают, и кристаллы тэна смывают в бак для промывки. Из бака для промывки массу передают на фильтр, и после отжима кислой воды тэн мощной струей воды смывают в бак для нейтрализации кислого тэна раствором соды. Обработанный содой тэн спускают на фильтр, и после отжима передают на установку непрерывной очистки.

В растворителе, куда тэн подают одновременно с ацетоном, происходит полное его растворение. Раствор профильтровывается и перетекает в бак для разбавления водой. При разбавлении раствора тэн выкристаллизовывается. Всю массу пропускают через дистилляторы для удаления ацетона. По выходе из последнего дистиллятора горячую массу охлаждают и фильтруют. При получении флегматизированного тэна в третий дистиллятор вводят расплавленный монтан-воск (воск из бурого угля).

Расположены нитраторы в отдельном помещении, валы мешалок выведены через потолок. Установка оснащена контрольно-измерительными приборами, все управление ею автоматизировано.

Рядом с нитрационным помещением размещается холодильная установка и баки для хранения кислоты. Здесь же расположено здание для обработки сырого тэна содой.

После промывки тэн передают в следующее здание для перекристаллизации и флегматизации.

Потери ацетона при периодической перекристаллизации составляют 0,125 т на одну тонну готового тэна, а при непрерывной – 0,055 т.

Отработанную кислоту подвергают отстаиванию и затем концентрируют под вакуумом до 98–99%.

1.3 Гексоген: свойства и технология производства

Впервые гексоген (циклотриметилентринитрамин) был получен в 1897 году, а в 1898 году Гениннг запатентовал способ получения через динитрат уротропина. В 1920 году Герц получил гексоген непосредственным нитрованием уротропина азотной кислотой (окислительный способ) и показал, что он является взрывчатым веществом. С этого времени гексоген рассматривается как мощное бризантное взрывчатое вещество [5, с. 123].

В настоящее время взрывчатые смеси на основе гексогена широко применяются для снаряжения боеприпасов во многих странах.

В Англии и других странах получение гексогена по окислительному способу Герца на установках непрерывного действия началось уже в 1932–1933 годах. Во время второй мировой войны был разработан еще ряд способов, а производство гексогена мощностью около 350 тонн в сутки действовало в Англии, США и Германии. В 1942 году Англией совместно с Канадой и США был разработан более выгодный с экономической точки зрения уксусно-ангидридный метод.

Первые работы по получению гексогена в СССР начинаются в 1929–1930 годах в НИИ-6 сотрудниками И.А. Сыркиным, Н.И. Быстровым, А.А. Гринбергом. За основу способа получения был принят способ Герца. Уточнялись факторы, влияющие на повышение выхода продукта, исследовалось влияние окислов азота на стойкость нитромассы, обеспечивавшей безопасность ведения технологического процесса. Одновременно эти же авторы исследовали способ получения гексогена через динитрат уротропина, который позволял увеличить выход продукта, был более безопасным вследствие распределения выделяемой в процессе реакции теплоты по стадиям. Однако, несмотря на преимущества, они были вынуждены отказаться от промышленного использования способа, в связи с многостадийностью и сложностями техпроцесса.

Таким образом, к 1932 году для проверки остался только способ получения гексогена прямым нитрованием уротропина азотной кислотой, который в 1933 году впервые был проверен на Чапаевском химзаводе на опытной установке в периодическом варианте. Проверка процесса на опытной полузаводской установке подтвердила правильность выбранных в лабораторных условиях технологических параметров нитрования. Однако процесс кристаллизации из кислоты разбавлением нитромассы не был безопасным. Отработанные кислоты из-за наличия примесей были нестойкими, что затрудняло их хранение и переработку.

В этот же период НИИ-6 была проведена оценка стойкости гексогена, высаженного из нитромассы, и было показано, что такой продукт является достаточно стойким и может использоваться для снаряжения боеприпасов. Для гексогена. применяемого в капсюлях-детонаторах, по требованию военных была введена дополнительная перекристаллизация из ацетона.

В 1936 году там же начинается разработка технологии получения гексогена непрерывным способом (З.В. Владимирова и А.А. Гринберг), который в 1938 году проверяется на опытной установке завода им. Я.М. Свердлова (Е.М. Адаскин, М.А. Цесарская и Е.М. Прилуцкий). Технологические параметры процесса нитрования, предложенные авторами, до настоящего времени практически остались неизменными. Высаживание гексогена из нитромассы велось методом непрерывного разбавления водой в аппарате-кристаллизаторе. Гексоген отделялся от отработанной кислоты на вакуумных воронках, а отработанная кислота сбрасывалась в канализацию. Удаление газов из аппаратов проводилось с помощью эжекторов. Проверка процесса получения гексогена непрерывным способом на опытной установке показала возможность организации непрерывного процесса нитрования. При отработке было обнаружено неоднократное загорание уротропина в нитраторе, воронке и питателе. Однако это явление не удавалась исключить в течение многих лет. Были также случаи выброса массы из кристаллизатора. Причина заключалась в том, что, после разбавления нитромассы водой и выделения гексогена, в отработанной кислоте оставались нестойкие примеси, разложение которых сопровождалось большим газовыделением, поэтому перед исследователями встала задача по стабилизации отработанной кислоты.

При выборе варианта для реализации в промышленности в первую очередь учитывались вопросы безопасности, экономической и технологической целесообразности. Были рассмотрены три способа получения гексогена, предложенные НИИ-6: нитрация уротропина с утилизацией отработанной кислоты в виде аммиачной селитры; получение через динитрат уротропина с регенерацией формальдегида и нитрация уротропина концентрированной азотной кислотой. Последний способ был признан наиболее приемлемым, т.к. имел наименьшее количество технологических стадий, позволял обеспечить возврат отработанной кислоты после регенерации в технологический цикл, что приобретало особую важность в период военного времени, и был рекомендован для проектирования.

В 1940 году ГСПИ приступает к проектированию производства гексогена. Одновременно на заводе им. Я.М. Свердлова начинаются работы по строительству цеха, а в апреле 1942 года начался выпуск гексогена. Война расставила свои акценты и потребовала ввода дополнительных мощностей по производству гексогена. В декабре 1941 года Государственный комитет обороны обязал Наркомат боеприпасов и Наркомхимпром приступить к немедленной организации новых производств гексогена. В Кемерово в приспособленных зданиях была освоена первая очередь периодического производства гексогена, а 20 января 1942 года была получена и поставлена заказчику первая партия гексогена. В августе 1942 года на этом же заводе вводится в эксплуатацию вторая очередь производства гексогена.

Свойства гексогена

Гексоген представляет собой белые кристаллы без запаха и вкуса, он является сильным ядом, поэтому при работе с ним необходимо строго соблюдать правила техники безопасности [23, с. 58].

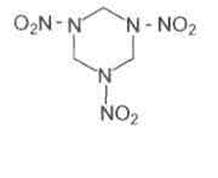

Удельный вес гексогена – 1,816, гравиметрическая плотность 0,8 – 0,9 кг/л. Прессованием под давлением 2000 кг/см2 достигается плотность 1,73. Температура плавления 204,5–205°С. Технический продукт, полученный прямым нитролизом уротропина азотной кислотой, плавится при 202°С, что соответствует содержанию примесей около 1%. Теплоемкость гексогена 0,30 кал/г°С, теплота кристаллизации 21,3 ккал / моль, его формула:

Гексоген не гигроскопичен, плохо растворим в воде, эфире, спирте, хлороформе и слабой азотной кислоте. Хорошо растворим в ацетоне и концентрированной азотной кислоте.

К действию солнечного света гексоген стоек.

Гексоген – вещество нейтральное, с разбавленными кислотами не реагирует.

В концентрированной азотной кислоте на холоду гексоген растворяется без разложения и может быть осажден из нее простым разбавлением кислоты водой.

При обработке гексогена раствором щелочи в водном растворе ацетона происходит гидролиз. Энергия активации этого гидролиза равна 14 ккал / моль. Большая скорость гидролиза гексогена разбавленным раствором каустической соды используется в производстве для очистки аппаратов от гексогена [11, с. 93].

Гексоген, приготовленный уксусноангидридным способом, содержит в качестве примеси октоген.

Гексоген обладает высокой стойкость, он может месяцами храниться при 50°С без разложения и выдерживает пробу Абеля при 60°С свыше 60 часов. Стойкость химически чистого гексогена значительно превышает стойкость тетрила, но стойкость технического продукта нередко ниже. Причин недостаточной стойкости технического гексогена может быть две.

Первой является наличие в продукте примеси диацетокситетраметилентринитроамина (BSX). Последний может находиться в гексогене, полученном уксусноангидридным методом. Гексоген стабилизируют длительным кипячением в воде, во время которого нестойкий диацетокситетраметилентринитроамин разлагается.

Второй причиной недостаточной стойкости технического гексогена считают наличие в нем неотмытой азотной кислоты. Этим недостатком обладает гексоген, полученный нитролизным методом, при котором гексоген выделяется из 55%-ной азотной кислоты. Образующиеся кристаллы гексогена содержат связанную азотную кислоту, удаление которой происходит очень медленно даже при длительном кипячении и при наличии мелких кристаллов. Для получения 0,13% кислотности гексогена требуется длительное время промывки (40–50 часов), что в условиях производства трудно достижимо. Наличие в техническом гексогене значительного количества азотной кислоты вызывает коррозию и затрудняет использование стандартных проб при определении стойкости. Показано, азотная кислота практически не снижает стойкости гексогена. Таким образом, вторая причина низкой стойкости технического гексогена является по существу кажущейся.

Гексоген при нагревании начинает разлагаться с заметной скоростью при 200°С. Температура его вспышки равна 230°С. На открытом воздухе гексоген сгорает ярким белым пламенем без остатка, при быстром нагревании разлагается со взрывом [19, с. 44].

Чистый гексоген термически стоек.

По чувствительности к удару гексоген занимает среднее место между тетрилом и тэном; груз в 2 кг вызывает взрыв гексогена при падении с высоты 30–32 см. Чувствительность по стандартной пробе (р=10 кг, h = 25 см) – 80%.

Теплота взрывчатого разложения гексогена 1320 ккал/кг, объем газообразных продуктов взрыва 910 л/кг, скорость детонации (р=1,7) 8400 м/с, расширение в бомбе Трауцля 470 мл.

Взрывчатые свойства флегматизированного гексогена значительно снижаются по мере увеличения количества флегматизатора.

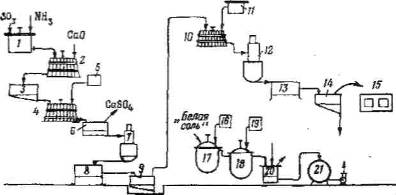

Гексоген применяется для снаряжения снарядов малого калибра, кумулятивных зарядов, в детонаторах, в капсюлях-детонаторах. В смеси с алюминиевой пудрой или с тротилом его используют для снаряжения различных боеприпасов.